Сентябрь 2021

Металлические грядки — удобное решение для приусадебного участка

Металлические грядки — удобное решение для приусадебного участка

Здравствуйте дорогие читатели!

Как известно многие садоводы, да и любители просто покопаться в земле, при формировании грядок на своих приусадебных участках, зачастую используют различные подручные материалы или какие-либо конструкции, которые можно изготовить самостоятельно, либо же купить в готовом виде.

На сегодняшний день, но это на лично мой взгляд, предпочтение отдается металлическим грядкам. Этот вариант считается наиболее удобным и практичным в использовании. Металлические грядки — это прекрасная возможность создать на своем, зачастую даже маленьком участке, красивый и удобный огородик.

В данной статье я хочу поделиться с читателями своим опытом изготовления таких грядок, может кому-нибудь и пригодится. Конечно ни я, ни жена не являемся такими уж яркими представителями сообщества садоводов-огородников, и тем более поклонниками еженедельной картофельной каторги, но, тем не мене, иметь некоторое количество овощей и зелени выращенных своими руками для стола это достаточно хорошо.

Для того чтобы изготовить такие грядки я использовал такие инструменты и материалы:

-УШМ с отрезным диском по металлу, лепестковый диск для шлифовки металла,

-ножницы по металлу,

-шуруповерт со сверлами,

-заклепочник,

-плоскогубцы,

-измерительный инструмент,

-вытяжные заклепки и саморезы по металлу.

Материалом для грядки стал направляющий профиль для гипсокартона и оцинкованный профнастил для забора.

Итак, начнем.

Для основы грядок был выбран профиль для гипсокартона, размеры которого 30х30 мм. Собственно, выбор на него пал именно потому, что у меня он уже был. Остался после изготовления стеллажей. Длина профиля равна 3 метрам. Грядки у меня будут размерами 2х1 метр. (На мой взгляд делать рамки таких грядок, можно из профильной трубы и крепить профнастил к трубе очень просто саморезами со сверлом и не надо заклепочника, потому что инструмент специфический и не у каждого хозяина он есть)

С помощью ножниц по металлу сделал разрезы по бокам заготовки, на расстоянии 1 метра от края. Полученную конструкцию согнул в виде буквы «Г», закрепив угол вытяжными заклепками. Таких деталей на одну грядку необходимо 4 штуки. Затем детали соединяю между собой, чтобы получился прямоугольник. Крепления делаю теми же вытяжными заклепками. Получаются такие вот части:

Далее необходимо соединить эти детали между собой, верхнюю и нижнюю части грядки. Для это понадобятся перпендикулярные перекладины, которые отрезаю от профиля. Высота грядок будет 20 см, соответственно отрезаю именно такой размер. На каждую грядку нужно по 12 таких деталей. Затем с каждого конца детали отмеряю 30 мм, по размерам профиля. Надрезаю бортики и выпрямляю их. Выгибаю плоскогубцами, а затем на куске рельсы равняю. Резал болгаркой. Так получается намного быстрее.

Приставив заготовки к основам, высверливаю отверстия под заклепки. Закрепляю детали на основаниях грядки. Получается устойчивое основание. Верхняя часть относительно нижней и наоборот, сидит крепко, не шатается. Этому способствует еще и то, что угол под крыльями перпендикулярных опор равен ширине профиля. Соответственно детали ложатся друг на друга плотно и крепления получаются прочными.

Теперь необходимо установить стенки грядки. Как говорилось, для них был использован профнастил, стороны которого имеют помимо цветного, еще и оцинкованное покрытие. Для такого рода изделий самый подходящий, на мой взгляд, вариант.

Лист имеет размер 2000х1200 мм. Размеры грядок — длина, ширина и высота продиктованы именно размерами данного листа. Это позволило мне использовать 1 лист на 2 грядки, существенно уменьшив расходы на покупку материала.

Заранее нарезав лист на полосы шириной по 20 см, начинаю закреплять его на бортах грядок. Так же высверливаю отверстия в полосах и профиле, стягиваю их заклепками. И так по всему периметру. Конечно волны, которые имеются на листе при креплении не совпадают друг с другом, но это не важно.

Теперь нужно сделать ножки грядкам. Кроме этого они будут еще закрывать углы грядок, закрывая места крепления стенок. Отмеряю на профиле 40 см и отрезаю. Одну сторону, 20 см длиной полностью отрезаю, чтобы ножка полностью легла на угол грядки, закрывая его. На другом конце делаю угол в 45 градусов, чтобы было удобно и легко посадить грядку в землю.

Здесь уже для крепления понадобились саморезы по металлу, т.к. длины заклепок уже не хватило. Затем в пазы верхних стенок установил поперечную перекладину. Она придаст грядке большую прочность, земля не выдавит стенки наружу. Хотя при таких размерах она и так не выдавила бы, но все же. И еще эта перекладина может играть разделительную роль, отделяя друг от друга растения разных видов. Лепестковым диском убрал все заусенцы на бортах грядок, чтобы исключить возможности поранить руки об острые края.

Установил грядки в необходимое место и вдавил ножки в грунт. Затем насыпал земли. Супруга высадила растения.

Полученным результатом я доволен, не смотря на то, что грядки у меня полностью цельные, а не разборные, как покупные. ( Сделать рамки грядки разборными т.е. чтобы каждая сторона снималась, или цельными зависит только от Вас). Да и преимуществ у данного вида грядок по сравнению с обычными, несомненно намного больше.

Вот, к примеру, некоторые из них, так сказать самые основные:

-они практически не будут подвергаться негативным последствиям окружающей среды,

-грядки получились достаточно легкими, их сравнительно просто вытащить при необходимости из земли и перенести на другое место,

-удобно пропалывать сорняки. Для самых ленивых это можно делать сидя на стульчике,

-если по краям установить дуги, то получится удобный парник, который при необходимости можно быстро убрать.

-и самое важное — при внесении каких-нибудь удобрений или подкормок, все это не вымоется водой и растения получат все необходимые питательные вещества в полном объёме.

Таким образом, исходя из вышеперечисленного, такие грядки намного удобнее и практичнее остальных.

А так выглядят грядки спустя некоторое время спустя:

На этом у меня все. Надеюсь Вам пригодится мой опыт в изготовлении таких же, или на подобие грядок. Желаю всем успехов и хорошего урожая!

Источник: Металлические грядки — удобное решение для приусадебного участка (usamodelkina.ru)

Сундук в пиратском стиле

Сундук в пиратском стиле

Всем привет. Сегодня я хочу поделиться с вами, одним из методов изготовления деревянного сундука. Если у Вас есть дети, то пиратский сундук будет им отличным подарком. Тем более отец сделал его своими руками. За треш произошедший в конце статьи, прошу пальцем не тыкать, а подсказать, как можно было избежать ошибки.

Материалы которые нам понадобятся для изготовления.

Доска (желательно сухая, желательно сосновая).

Саморезы 35 мм. (грамм 200)

Клей столярный.

Краска блестящая красивая (золото, медь, бронза…) грамм 50.

Морилка любая на ваш вкус. Я я выбрал темную некрасивую «Венге»

Лак (хотя он может и не нужен)

И инструменты (которые использовал я, хотя как известно одну и ту же работу можно выполнить другим инструментом):

Станок распиловочный

Рейсмус

Лобзик

Болгарка (она же УШМ)

Шуруповерт

Газовая горелка

И так, приступим к исполнению.

Шаг первый. Расчёт материала.

Размер самого сундука, вернее самого короба с крышкой будет: 500 ширина, 250 мм глубина и 325 мм высота.

Размер основания: 320х570х40 мм.

Для этого нам нужны доски следующих размеров:

для изготовления короба сундука – 6 шт. размером 500х70х20 мм, 6 шт. размером 210х70х20

для крышки: 9 шт. размером 40х500х20 мм + для боковин 280х115х20 мм 4 шт.

На щит для основания я использовал доски разной длины, главное чтобы толщина была 20 мм. И длинна не менее 530 мм.

Так же для обрамления углов и для декоративных элементов нужны будут доски толщиной 15 мм. Можно и 20 мм, но у меня давно лежали 15 миллиметровые и вот пришел их звездный час.

Шаг второй. Подготовка материала.

Для начала беру имеющиеся в наличии сухие сосновые доски

Так как доски у меня «очень высокого качества», перед их обработкой надо вытащить из них все драг, и не очень металлы. Как говорится мухи отдельно, котлеты отдельно.

Напиливаю их в приблизительный размер, с запасом по длине на несколько сантиметров.

На циркулярном станке делаю кромки и напиливаю в нужный размер.

В завершении, для придания одинаковой толщины, прогоняю их через рейсмус.

Шаг третий. Сборка.

Сборку я начинаю со склейки щита для основания. В общем ничего сложного и необычного в этом нет. Но и тут получилось слегка облажаться. Не обратил внимание на направление волокон и склеил как под руку попались. Но ламели щита узкие, сам щит не большой, поэтому думаю ничего страшного не произойдет. Здесь хочу сделать небольшое лирическое отступление. Хоть в материалах я и указал, что необходим столярный клей, я использую (ни разу не реклама) клей Ситол 2303-Р. Он хоть и предназначен для картона, но склеивает доску на ура. При попытке сломать место склейки, ломается доска по волокнам, а не сам шов. Плюс к этому сохнет быстро и стоит дешевле именитых столярных клеев.

Отвлекся. Продолжим. Промазываю ламели клеем и сжимаю струбцинами.

Пока сохнет щит, перехожу к изготовлению короба. Беру доски шириной 70 мм. и напиливаю их размер указанный выше.

По краям сверлю и зенкую отверстия под саморезы, для скрепления.

После мажу клеем и нещадно скрепляю на черные саморезы. Можно и на гвозди, так как в дальнейшем все это закроется. Главное соблюсти диагонали. Должно получиться три вот таких короба:

Далее, для придания эффекта старины брошюрую доски. Сначала в дело идет болгарка с лепестковым кругом. Ею я вытачиваю в досках углубления и сбиваю острые углы.

Потом, с помощью газовой горелки обжигаю. Древесина сухая поэтому обугливается быстро.

Ну и в итоге счищаю диском-корщеткой. После этой процедуры, счищаются выгоревшие волокна и красиво проявляется текстура.

Так же в дальнейшем, с наружной стороны, обрабатываю все детали будущего сундука.

С брашировкой покончено. Сейчас надо скрепить все три короба в один ящик. Для этого промазываю кромки клеем и сжимаю струбцинами между собой. Склейка нужна больше для удобства последующей сборки. Крепость соединения ящиков, в дальнейшем будут выполнять саморезы.

Пока происходит склейка ящика, вернемся к щиту-основанию. Пилю щит в размер 530х280 мм. Чтобы он выглядел более толще, солиднее и устойчивее, делаю обвязку периметра щита бруском 40х20 мм. Беру брусок, запиливаю по углам «на ус» и креплю к торцам щита с помощью клея и саморезов. Стягиваю струбцинами и оставляю сохнуть.

После того как он высохнет, произвожу брошюровку и обжиг

Креплю щит к столешнице с помощью клея и вкрученных снизу саморезов.

Пока все это сохнет, переходим к изготовлению крышки. Для начала делаю боковины. Из доски 20 мм. Чертеж боковин прикрепляю. В этом же файле есть и чертежи уголков которые будут использованы в дальнейшем

Размер боковины крышки 280х115 мм. Таких надо выпилить 4 штуки.

На двух из них, отступив от края 15 мм отпиливаем дугу. От оставшейся части, отступаем еще 20 мм и отпиливаем. Такую операцию проводим на 2-х заготовках.

После этого берем две не тронутые боковины и с торца приклеиваем к ним отпиленные от первых заготовок дуги.

Напиливаем ламели для крышки. У меня вышло 9 штук. Кромки запиливаем 5 шт.– под углом 7 градусов с обеих сторон (трапеция), 2 шт.– с одной стороны 7 градусов с другой 21 и еще две – с одной стороны 21 градус, а другую не строгаем. Они будут первой и последней.

Берем маленькие боковины (от которых отпиливали дуги) и набираем на них наши ламели, промазывая по бокам клеем. Крепим на саморезы, брошюруем, обжигаем. получается примерно так.

После этого с боков приклеиваем наши заготовки с приклеенной дугой. Примеряем всю конструкцию к ящику, ну и по старой схеме, обжигаем брошюруем.

Шаг четвертый. Отделка.

После этого начинаем облагораживать наш сундук. Из доски выпиливаю декоративные элементы, напиливаю, брошюрую и обжигаю доски части для углов. Тут думаю каждый может проявить фантазию, поэтому подробно описывать не буду, но на всякий случай в прикрепленном выше файле, есть шаблон. Скажу только, что угловые досочки, чтобы усилить сам короб, крепил на саморезы с небольшим углублением, для последующего их закрытия клепками-заглушками, а декоративные элементы просто на клей.

Клепки-заглушки конечно можно было купить и в магазине, но ввиду отсутствия в шаговой доступности магазина и наличия токарного станка, решил изготовить их сам.

Щели на крышке решил закрыть веревкой. Долго думал, где пустить веревку на нижней части сундука, так сказать для целостности композиции, но так и не нашел куда.

И тут начался трэш. Для более контрастного выражения текстуры, решил я покрыть сундук морилкой. Мазал ее и сразу же стирал тряпкой.

Текстуру стало видно хуже. Ну думаю должно же что то притягивать глаз. Дай ка думаю, заглушки в бронзу покрашу.

Вроде стало веселее. Вот тут бы и остановиться, но нет. Цыган во мне уже проснулся. И давай я дырки в крышке сверлить для дополнительных заглушек, а так же некоторые элементы в ту же бронзу красить. Сначала пробовал мазками жесткой кисти бронзовую краску наносить, чтоб как потертость была, не получился эффект. Потом пробовал губкой, но тоже нет. Пробовал полностью закрасить и затереть наждачкой, тоже не то. плюнул на них и закрасил полностью. Короче получилось как то так.

И вот он момент, когда уже точно хорош. Но, как говорится – Остапа несло. Дай-ка думаю лаком покрою. Лак, по моему мнению, окончательно добил всю картину.

В итоге так и решил оставить. Петли и проушину замка, оформленных под старину, в ближайших магазинах не нашел, поэтому купил в хозмаге обычные, состарил их с помощью болгарки и молотка, покрасил черной краской и прибил на имеющиеся в наличии мебельные гвозди с большой шляпкой. Вот в общем то и всё.

Простая стойка для шуруповёрта

Простая стойка для шуруповёрта

Приветствую всех любителей самоделок и тех, кто просто заглянул на сайт в поисках интересных идей. Как раз одной из них и хочу сегодня с вами поделиться. Сейчас уже, наверное, у каждого третьего мужчины есть в хозяйстве шуруповерт. Инструмент, безусловно очень полезный для различных работ в быту.

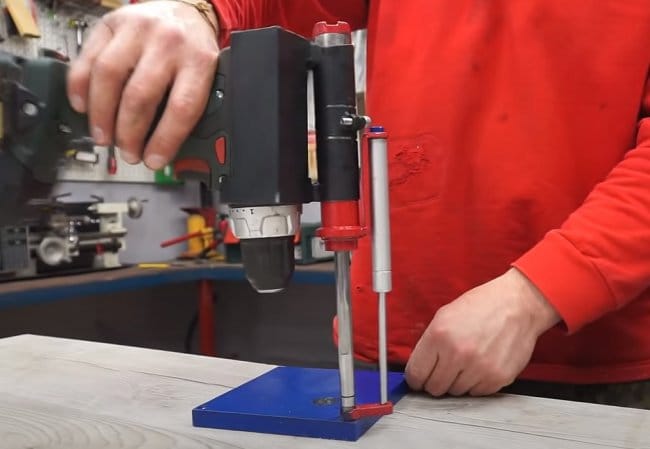

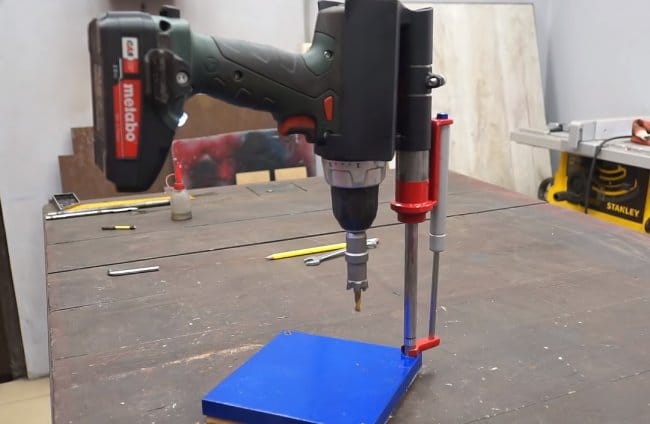

Как вы уже поняли из названия статьи, речь в ней пойдет о стойке для шуруповёрта. Её автор изготовил из минимального набора материала. Конструкция очень проста, это не замысловатая установка, которая превращает инструмент в станок или установку для сверления деталей под прямым углом.

Именно это и заставило меня написать статью об этом приспособлении. Знаю, что подобных приспособ много на сайте, я и сам описывал несколько похожих конструкции, но они более сложные, чем эта. И, если Вы проживаете в загородном доме или у Вас есть дача, то такая стойка Вам наверняка пригодится.

В общем, если идея вас заинтересовала, милости прошу, читаем, смотрим видео и берем на заметку.

Материалы:

* амортизатор,

* мебельный газлифт,

* отрезок металлического уголка,

* металлическая пластина сечением 20х4 мм,

* краска по металлу,

* отрезок металлической трубы по диаметру амортизатора,

* металлическая пластина толщиной 10-14 мм (автор подобрал деталь от какого-то приспособления или станка).

Инструменты:

* болгарка,

* сварочный аппарат,

* тиски,

* дрель (или шуруповерт, под который делается стойка),

* магнитные угольники,

* разметочный инструмент (угольник, штангенциркуль и маркер).

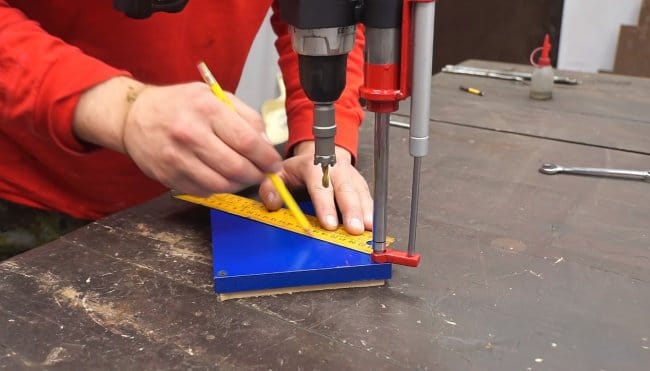

Шаг 1.

Изготовление автор начинает с держателя для инструмента. Для этого автор берет отрезок уголка, полка примерно 50 мм, длина заготовки 26 см. Её автор размечает строго по середине и, зажав в тисках, разрезает на две части. От себя добавлю, что уголок нужно подбирать под инструмент.

Получившиеся детали автор примеряет к инструменту, берет полосу и прикидывает размер вставок, которыми будут соединяться детали из уголка.

Затем автор отрезает две вставочки и приваривает их на свои места с помощью магнитного угольника.

Из той же полосы автор изготавливает еще одну вставку в виде дуги, под инструмент, примеряет ее, подрезает место под пусковую кнопку инструмента. Затем так же приваривает. После сварки все швы зачищает болгаркой.

Шаг 2.

Теперь необходимо изготовить крепление держателя на амортизаторе. Для этого автор использует металлическую трубу подходящего диаметра (ее внутренний диаметр должен совпадать с наружным диаметром амортизатора). Трубку автор обрезает в нужный размер, по длине держателя. Затем прихватывает сваркой к держателю с задней стороны. В трубу устанавливает амортизатор, в патроне инструмента зажимает сверло. С помощью штангенциркуля выставляет одинаковое расстояние (хорошо видно на видео) и только после этого приваривает трубу к держателю.

Шаг 3.

Отложив в сторону держатель, автор переходит к основанию – опорной площадке. В качестве неё автор использует квадратную пластину подходящего размера, вы так же можете подобрать что-то подходящее по форме и толщине. В пластине по углам уже есть отверстия, но они маловаты, поэтому одно из них, автор рассверливает под ось амортизатора. Затем в отверстие автор устанавливает амортизатор, угольником контролирует и выставляет угол. С обратной стороны срезает лишнее и заваривает срез.

Шаг 4.

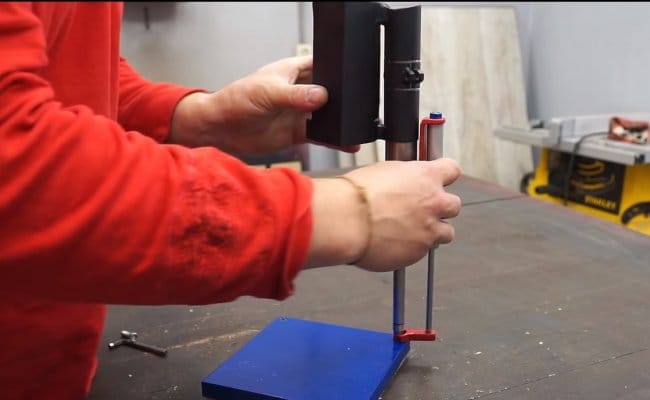

На этом этапе автор изготавливает крепление для установки газлифта, так как суть готовой стойки не только в том, чтобы обеспечить перпендикулярность сверления, но и в том, чтобы инструмент легко возвращался в исходное положение. Поэтому автор и решил дополнительно установить газлифт. Крепление автор изготовил из металлической полосы, выполнил необходимые замеры, по ним нарезал нужные заготовки и сварил деталь.

Шаг 5.

На этом этапе автор вернулся к держателю инструмента. Его необходимо немного доработать – установить зажим, чтобы неподвижно фиксировать на стойке-амортизаторе. Для этого автор выполняет на трубке разметку, по ней делает пропилы болгаркой, затем приваривает болт с гайками. После устанавливает держатель на стойку и проверяет фиксацию.

Шаг 6.

И так, у нас всё готово, стойка собрана. На финишном этапе автор выполняет покраску элементов стойки. Собирает ее, газлифт верху фиксирует гайкой. Так же на этом этапе автор установил в патрон сверло с коронкой по металлу и просверлил в основании отверстие, для выхода сверла при сверлении деталей. Стойка готова.

Шаг 7.

Настаёт этап испытаний приспособления. Начинает автор с обычного бруска. Как видим, сверлить можно и на основании и просто на верстаке (главное его не повредить). Затем автор переходит на заготовку большого размера, перед сверлением выполняет регулировку держателя с инструментом. Просверлив несколько отверстий, с помощью шпильки проверяет перпендикулярность угольником, угол ровный по всем плоскостям.

Вот собственно и всё, ниже видео от автора.