Вам пригодится

Как восстановить биту

Как восстановить биту

Я не открою Америку, если скажу, что каждый второй мужчина при выполнении каких-либо работ по дому, пользуется отверткой со сменными насадками или шуруповертом.

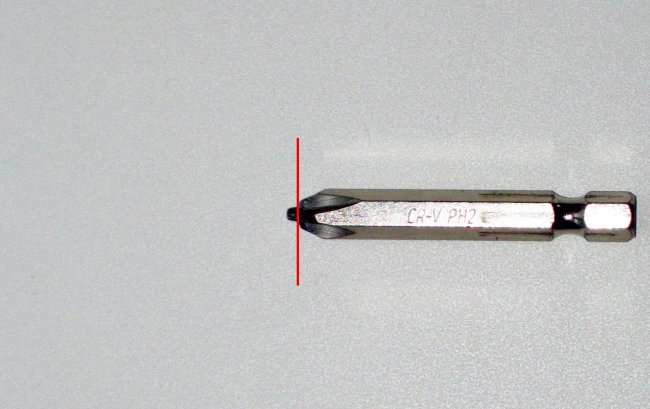

Так вот, эти крестообразые биты (сменные насадки) для шуруповерта, или для отвертки очень часто, выходят из строя. А именно характерно стачивается та часть биты, которая контактирует с винтами и шурупами.

Этот характерный износ знаком всем, кто хоть раз работал с крестообразной отверткой долгое время. Со временем, на острие крестовины появляется сужение, такая своеобразная «пипочка». В итоге зацепление с шурупами пропадает и бита становиться непригодной для работы.

Я покажу вам простой способ как можно вновь запустить в строй сточившуюся биту. Для этого нужно будет её заточить. Никаких дефицитных инструментов или непомерных усилий от Вас ненужно.

Заточка биты своими руками

Нам понадобится:

— Аккумуляторный шуруповерт (за неимением можно применить дрель).

— Напильник по металлу (наждачная бумага или надфиль, лучше алмазный).

Теория такова, что нам, с помощью напильника нужно сточить образовавшуюся «пипочку».

А затем сточить крылья крестовины, под прежний размер. Для контроля размеров можно использовать головку шурупа.

Теперь перейдем непосредственно к практике. Для этого закрепим биту в шуруповерте. Скорость оборотов шуруповерта установим на максимальные обороты.

Нажимаем на курок шуруповерта и напильником стачиваем отработавшее острее. Напильник лучше брать с мелкой зернистостью.

Затем ставим напильник под углом и стачиваем крылья крестовины. Кончик крестовины не должен быть в итоге острым, а немного туповатым как был раньше, так как ни одна отвертка под полное острие не затачивается.

В конце заточки проверяем, завинчивая шуруп.

Вместо напильника можно использовать наждачную бумагу. Для этого кладем её на стол и уже все манипуляции проводим самим шуруповертом.

Если у вас нет ни шуруповерта ни дрели, то можно произвести все манипуляции вручную, или на наждаке, затачивая каждую грань в отдельности.

А уж если вам совсем повезло, и вы являетесь обладателем наждака и шуруповерта, то можно их совместить, тогда на время заточки будет совсем минимальным.

Зачем покупать новую биту, если можно привести в порядок старую?

Источник: Как восстановить биту | Мастер-класс своими руками (sdelaysam-svoimirukami.ru)

Строительство частных домов по новым технологиям

Строительство частных домов по новым технологиям

Выбирая проект для строительства дома, каждый хозяин предполагает оптимально выполнить два условия этой задачи: короткий срок стройки и комфортабельность жилья. Именно поэтому производители предлагают качественные и практичные современные материалы. И технологии при этом также применяются самые новейшие.

Новые материалы и их особенности

Современные материалы имеют неоценимое качество – они способны воплотить любые формы и форматы строений, не требуя от застройщика больших вложений

Стоит сразу обратить внимание на то, что новейшие технологии в строительстве и высокотехнологичные материалы – разные понятия, хотя и лежащие в одной плоскости. В частности, такая штучная продукция, как:

блоки пенобетона;

газоблоки;

оцилиндрованное бревно;

OSB плиты;

Сэндвич-панели;

СИП-панели;

прочее…

Это производственные новинки, не так давно появившиеся на рынке строительных материалов, однако они не обуславливают новых технологических приемов, а имеют особенности в плане монтажа. Например:

Блочная продукция (пено-, газобетон) имеет больший формат, чем штучный кирпич, обладает повышенной энергоемкостью, малым весом, вариабельной плотностью. За счет данных показателей снижается срок строительства, повышается удобоукладываемость и сохраняются все высокие показатели прочности, комфорта и практичности частного дома. Еще один плюс – цена на материалы ниже, чем на кирпич, а вследствие малого веса строения, показано обустройство облегченного фундамента.

Оцилиндрованное бревно – природный материал, обладающий всеми показателями натурального дерева, имеющий высокие показатели теплоемкости

Оцилиндрованное бревно – природный материал, обладающий всеми показателями натурального дерева, имеющий высокие показатели теплоемкости, однако цена на материал ниже, чем на клееный брус, хотя практические качества остаются на высоком уровне. Застройщик получает удобный штучный материал стабильной формы, сэкономив на закупе, и тем самым снижает общую стоимость проекта.

Панели. Продукт также штучного выпуска, идеально подходящий для частного застройщика. Удобство материала в его полной готовности к монтажу, то есть, панели уже оснащены теплоизоляционным слоем, ветрозащитной мембраной и влагозащитой. Нужно лишь смонтировать коробку стен, перекрытия и кровлю – дом готов. В отдельных случаях панельные секции имеют внешнюю и внутреннюю отделку. Цена материалов значительно ниже любой другой штучной продукции, легкий вес элементов требует облегченного фундамента, сборка производится без «мокрых процессов», для монтажа не всегда требуется подъемная техника, что позволяет построить дом своими руками.

При этом все указанные материалы имеют неоценимое качество – они способны воплотить любые формы и форматы строений, не требуя от застройщика больших вложений.

Новые технологии и их особенности

Применение материалов нового порядка не отменяет использование строительства домов по новым технологиям. Сочетание двух показателей обеспечивает не только оперативность возведения строений, но и значительное удешевление домостроя.

ТИСЭ

Предельно популярная технология, имеющая также определение «переставная опалубка». Процесс разработан отечественными учеными и при использовании не требует не только применения спецтехники, но и позволяет обходиться буквально лишь одной парой рук.

Принцип ТИСЭ

Метод характеризуется установкой свайных элементов или обустройством фундамента столбчатого типа, дополненных ростверком

Метод характеризуется установкой свайных элементов или обустройством фундамента столбчатого типа, дополненных ростверком. Обязательный инструмент – бур, разработанный для технологии ТИСЭ. Стеновые панели на данный облегченный фундамент собираются из блочного штучного продукта, формируемого непосредственно на строительной площадке: передвижная опалубка выступает в качестве формы и перемещается по стеновым панелям, как только сделанный модуль застывает.

Достоинства технологии:

Рекомендуем к прочтению:

Полное отсутствие мостиков холода;

Не нужна бригада профессионалов, вполне можно обойтись своими руками и парой помощников для перемещения опалубки и земляных работ;

Вариабельность состава блоков, что снижает затраты на строительство.

Совет! Чаще всего в технологии ТИСЭ используется два строительных материала: бетон и кирпич. Бетонные блоки отличаются высокой теплоемкостью, кирпич для облицовки придаст строению прочность, стабильность формы и дополнительную жесткость.

Каркасное строительство

Это один из самых простых и удобных способов возведения частного дома. Разнообразие вариантов обустройства каркаса, легкий фундамент, возможность строить дома до 2-х этажей, огромное количество проектов и практичность дома – основные плюсы технологии.

Особенности

Возведение каркаса начинается сразу после установки фундамента

Возведение каркаса начинается сразу после установки фундамента. Конструкция вся состоит из блочных элементов, располагаемых горизонтально, вертикально или диагонально, сочленяемых между собой различными вариантами. Используется пиломатериал, металл – все зависит от финансирования и предпочтений застройщика.

Важно лишь помнить, что металлический каркас, хотя и является более прочным, но требует наличия сверлильных инструментов по металлу, сварки – данные нюансы могут осложнить процесс возведения каркаса. Пиломатериал хорошего качества не уступает металлу по стойкости, при этом упрощает процесс сборки. Чаще всего применяется хороший качественный брус, из-за чего сохраняется как показанная жесткость каркаса, так и его геометрическая стабильность.

Современное строительство каркасных домов допускает несколько вариантов наполнения стен:

ОСП плиты выступают в качестве стеновых панелей и заполняются любым подручным теплоизоляционным материалом, например, минвата, пенобетон, керамзитная засыпка, пенополиуретан.

Сборные щитовые СИП-панели, уже доукомплектованные утеплителем, ветро-, гидрозищитной пленкой.

Сборные щитовые СИП-панели, уже доукомплектованные утеплителем, ветро-, гидрозищитной пленкой

Совет! Практикуя для строительства современные материалы и технологии, необходимо рассматривать удобоприменение всех элементов. В частности, если строить дом с СИП-панелями, то чтобы обойтись своими силами придется либо выбирать облегченные элементы, либо нанимать подъемники, так как стеновые панельные элементы зачастую имеют тяжелый вес. Но все зависит от предпочтений хозяина дома.

Преимущества технологии

Легкость конструкции не требует строительства тяжелых и мощных фундаментов, а значит, возведение дома доступно на любом грунте без дополнительных земляных работ;

Минимум затрат на строительство и возможность быстрой перепланировки, достройки здания;

Вариабельность внешней, внутренней обшивки – панели и листы легко принимают отделочные материалы, поэтому можно менять вид дома хоть каждый сезон.

3D панели

Производятся панели в промышленных условиях, представляют собой монолит плиты из пенополистирола, дополнительно армированный усиливающими сетчатыми конструкциями с обеих сторон

Это, пожалуй, новейшие технологии в строительстве, которые пока мало известны и доступны застройщикам. Несмотря на дешевизну, доступность ограничена неосведомленностью и больше ничем, ведь строительство при помощи 3D панелей представляет собой ни что иное, как доработанный вариант каркасного возведения домов.

Производятся панели в промышленных условиях, представляют собой не разновидность сборного щитового элемента, а монолит плиты из пенополистирола, дополнительно армированный усиливающими сетчатыми конструкциями с обеих сторон. Связываются между собой такие системы металлическими стержнями арматуры, насквозь проходящими через всю конструкцию, благодаря чему сохраняется не только стабильность формы панелей, но и объясняется высокая прочность, устойчивость к любым природным воздействиям. При этом сохраняется предельно легкий вес строения, а сборка не доставляет никаких сложностей.

Достоинства технологии

После монтажа этих панелей вся конструкция заливается бетонной «рубашкой», что только увеличивает все плюсы такого дома

В стандартном понимании, строение из 3D панелей не имеет никакого «жесткого каркаса», вместо этого застройщик получает панельный элемент, связанный жесткой скрепкой и посредством этого образующий несущие стеновые панели. После монтажа этих панелей вся конструкция заливается бетонной «рубашкой», что только увеличивает все плюсы такого дома:

Полимеры, используемые для создания панелей, имеют высокие показатели энергоэффективности, а значит, теплопотери в таком доме будут минимальными;

Простота сборки обеспечивает оперативность застройки;

Изготовление в промышленных условиях гарантирует качество как отдельного элемента, так и всего здания в целом;

Нет необходимости создавать тяжелый фундамент, 3D панели даже в бетонной заливке не обладают тяжелой массой.

Важно! Материал намного проще любых блочных продуктов в том плане, что при навешивании тяжелых шкафов не придется укреплять стену досками. При этом цена 3D панелей вполне может соперничать с пено-, газоблочной продукцией.

Несъемная опалубка

Доступность и простота исполнения сделали данную технологию одной из самых популярных и часто применяемых в индивидуальном домостроении.

Принцип технологии и ее достоинства

Опалубка формируется из блочных или панельных конструкций, которые образуют простенок, куда монтируется арматура и заливается раствор бетона

Как и в случае ТИСЭ, применение опалубки несъемного типа позволяет выстроить дом в одиночку. Еще плюсами являются следующие факторы:

Опалубка формируется из блочных или панельных конструкций, которые в процессе возведения дома располагаются по периметру основы и образуют простенок, куда монтируется арматура и заливается раствор бетона, что придает строению дополнительную жесткость;

Вариабельность наполнителя опалубки позволяет неплохо сэкономить на строительстве дома;

Можно строить конструкции до 2 этажей, при этом фундамент остается облегченным из-за малого веса всего здания.

Совет! Если выбирать не только новые технологии строительства частных домов, но и правильные материалы наполнения, в данном случае, для стеновой опалубки, можно будет не беспокоиться о дополнительных теплоизоляционных материалах.

Строительство из СИП-панелей

СИП-панели представляют собой щитовой материал из двух плит ДСП, между которыми проложен теплоизоляционный и гидроизоляционный материал

Что касается этой технологии, то тут применяются и самые современные материалы, однако сама суть сводится к подвиду каркасного строительства. СИП-панели представляют собой щитовой материал из двух плит ДСП, между которыми проложен теплоизоляционный и гидроизоляционный материал, часто присутствует и дополнительная ветровая мембрана. Главное достоинство таких панелей – готовность к монтажу на месте.

Кроме того есть еще плюсы:

Оперативность сборки дома;

Небольшой вес панелей, что позволяет применять фундамент облегченного типа и при строительстве обойтись собственными силами.

Совет! Несмотря на кажущуюся легкость панелей, это весьма прочный материал. Построенный дом будет не только теплым, практичным, но и стойким. СИП-панели легко выдерживают ураганные ветры, снегопады и прочие воздействия внешней среды. При этом материал легко монтируется, скрепляется и, главное, производство панелей возможно только в промышленных условиях, что при хорошем подборе поставщика гарантирует отменное качество штучных элементов.

Велокс (Velox)

Отличие от других способов в том, что опалубка изготавливается не из пенополистирольных блочных элементов, а из плит щепо-цементного или цементно-стружечного вида

Относительно новая технология, применяемая для строительства частных домов, принцип которой также заключается в использовании несъемной опалубки. Отличие от других способов в том, что опалубка изготавливается не из пенополистирольных блочных элементов, а из плит щепо-цементного или цементно-стружечного вида. Наружная плита имеет дополнительное уплотнение и утепление из пенополистирола. Несъемная опалубка бывает в разных вариантах толщины и соединяется раствором цемента с добавкой жидкого стекла, что придает влагоотталкивающие свойства строению.

Преимуществами являются следующие факторы:

Малый вес и толщина стеновых панелей;

Отсутствие дополнительного утепления;

Оперативность строительных работ;

Прочность здания.

Применяя новые технологии в строительстве частных домов, не следует забывать о прочих нюансах: как правило, все современные технологии не рассчитаны на многоэтажные строения, потому требуется точный и качественный просчет нагрузки и заполнения зданий. И, конечно, не последний пункт – материалы. Производители предлагают огромный ассортимент продукции, отличающейся отменными показателями качества при сниженной стоимости.

ТОП-10 новинок строительных и отделочных материалов

Технологии строительства непрерывно совершенствуются. Новые открытия отличаются по сфере использования, но разработчики преследуют общую цель: сделать процесс строительства легче, а жизнь в постройках нового образца – более комфортной и современной.

Солевые блоки

Автором идеи стал архитектор из Нидерландов Эрик Джоберс. Выглядит строительный материал необычно, но очень эффектно. Соль из воды извлекается с использованием солнечной энергии. Для скрепления частиц используется натуральный крахмал, полученный из водорослей. По сути, безотходное производство. Такие блоки могут применяться даже в странах с засушливым климатом. Смесь подходит и для проектирования гибких арочных конструкций. Для защиты от внешних факторов блоки покрываются составом на основе эпоксидной смолы. Остается ждать, получит ли новинка широкое распространение.

Плиты Изоплат

Изобретены в Эстонии специалистами компании Skano Fibreboard. Это натуральный теплоизоляционный материал, выполненный из волокон деревьев хвойных пород. Их предварительно вымачивают в кипятке, прессуют и разрезают на листы разной толщины. Для придания влагостойкости плиты обрабатывают парафином. Изоплат имеет высокую паропроницаемость и звукоизоляцию, защищает от ветра, сохраняет тепло. Благодаря волокнистой структуре плиты пожаробезопасны, устойчивы к воздействию вредителей и простейших (плесени, грибков). Элементы соединяются между собой по типу «шип-паз», подходят для утепления кровли, напольного покрытия и каркаса. Ширина варьируется от 60 до 120 см, толщина – от 12 до 50 мм.

Лего-блоки EverBlock

Внешне они и правда похожи на элементы популярного детского конструктора. Возможно, им и вдохновился инженер из США Арнон Росан. Блоки выполнены из пенобетона и соединяются по типу «шип-паз» без использования клеящих составов. Обрабатывать нужно только вертикальные швы. Водопроницаемость материала составляет менее 3%. Для возведения двухэтажных и более зданий лего-блок армируется через технологические отверстия. Самый распространенный размер блока 25х25х50 см.

Светоблокирующий стеклянный фасад

Фасады из прозрачного стекла легко пропускают солнечные лучи, увеличивая температуру в помещениях. Разработка ученых из института Франкфурта позволяет регулировать светопроницаемость стекол. Теоретически фасад состоит из множества круглых сегментов. Каждый из них содержит тканевый диск с проводами из сплава титана и никеля – они обладают памятью формы и реагируют на температуру окружающей среды. Если в помещении температура падает, материал сворачивается, возвращая стеклу прозрачность, при повышении температуре он затемняет стекла.

«Живая плитка»

Жидкая плитка, которая реагирует на шаги или прикосновения, меняя рисунок. Поверхность выполнена из закаленного стекла. Ею можно отделать не только напольные покрытия, но и стены, столешницы. Она хорошо поглощает звуки, подавляет вибрацию. Ступать по такой плитке можно почти бесшумно. Из недостатков – неустойчивость к высоким нагрузкам, боязнь острых предметов (могут остаться сколы). Но выглядит такая плитка замечательно.

Токопроводящий бетон Shotcrete

Детище команды ученых из университета Небраски-Линкольна. Токопроводящий бетон, который поглощает и отражает электромагнитные волны разного происхождения. На замену стандартному наполнителю бетона пришел магнетит – минерал природного происхождения, имеющий отличные ферромагнитные свойства. Также присутствуют металлические и углеродные компоненты. Изначально материал проектировался для взлетно-посадочных волос, но может быть использован и в жилых помещениях. Может быть нанесен путем напыления.

Тепловые обои

Их фишка в том, что при изменении температуры воздуха в помещении меняется и рисунок на полотне. Изобретение дизайнера из Китая реагирует на смену теплового режима. Под воздействием тепла на стене появляются бутоны, а затем распускаются цветы. На поверхность изобретатель наносит специальные термочернила. Обои реагируют и на солнечные лучи, и на прикосновение, однако боятся влаги, их нельзя мыть.

Гибкое дерево WoodSkin

Удивительно гибкий материал, которому можно придавать любые абстрактные формы. Состоит из сэндвич-плиток. Применяется полимерная сетка, композитный нейлоновый состав и фанера. Новинка выпускается в рулонах и листах. Форму придают при помощи специальных трехмерных станков, соединяя между собой небольшие элементы. Толщина листа может варьироваться от 4 до 30 миллиметров.

Утеплитель с овечьей шерстью

Новинка, которая с ноября 2017 года доступна и в России. Экологически чистое волокно хорошо изолирует шумы, не горит, подходит для утепления любых помещений. Компания Oregon Shepherd пока производит два типа утеплителя – Batt и Loft. Также утеплитель хорош тем, что поглощает вредные вещества, выделяемые мебелью, синтетическими отделочными материалами и прочими элементами интерьера.

Штукатурка, которая регулирует влажность

Конденсат – проблема, знакомая многим. Разработчики из швейцарской фирмы STO AG представили инновационный материал. Штукатурка эффективно поглощает лишние водяные пары из воздуха (на 1 кв.м. около 90 г). Толщина наносимого слоя – до 2 сантиметров. Нет конденсата, нет плесени и грибков, зато есть ровное экологичное покрытие.

Естественно, разработчики не собираются останавливаться на достигнутом и впереди нас ждут новые интересные открытия. Возможно, они изменят жизнь к лучшему!

Удачи и успехов Вам дорогие посетители, и надеюсь, Вы воспользуетесь какими-нибудь из этих предложений в своем строительстве!

Источник: Новые технологии в строительстве частных домов и современные (kakpostroitdomic.ru)

Соединение профильных труб без сварки

Соединение профильных труб без сварки

Стальные профильные трубы являются очень распространенным конструкционным материалом, и имеют широкий спектр применения. Соединение элементов конструкции из них чаще всего выполняется при помощи электро- или газосварки.

Однако не у каждого из нас есть сварочный аппарат или он еще и умеет варить. А довольно часто в домашних условиях нужно собрать какие-нибудь простые конструкции, например, для мебели.

В данной статье Денис, автор YouTube канала «DENDEN TV», расскажет Вам, как можно сделать надежные угловые соединения профильных труб без сварки.

Данный способ достаточно прост, и для его реализации потребуется минимум инструмента.

Материалы, необходимые для самоделки.

— Стальные профильные трубы 20×20 мм, деревянный брус

— Саморезы по дереву с потайными головками

— Мебельные угловые скобы.

Инструменты, использованные автором.

— Шуруповерт;

— Зенковка, сверла по металлу;

— Самоцентрирующие сверла;

— Торцовочная пила, тиски

— Болгарка;

— Отрезной и лепестковый диски

— Циркулярная пила;

— Штангенциркуль, полуавтоматический керн, маркер.

Процесс изготовления.

Итак, для демонстрации мастер будет использовать квадратную профильную трубу сечением 20×20 мм.

Первым делом он нарезает четыре заготовки одинаковой длины, используя торцовочную пилу. Данный станок удобен тем, что дает ровные разрезы под нужным углом. Конечно, вместо него можно воспользоваться болгаркой, или ручной ножовкой по металлу. (Вы пользуетесь инструментами, которые есть у Вас- для изготовления этой и других самоделок это совершенно не принципиально)

Далее, при помощи штангенциркуля, Денис замеряет расстояние между стенками с торца трубы — оно составляет около 17 мм.

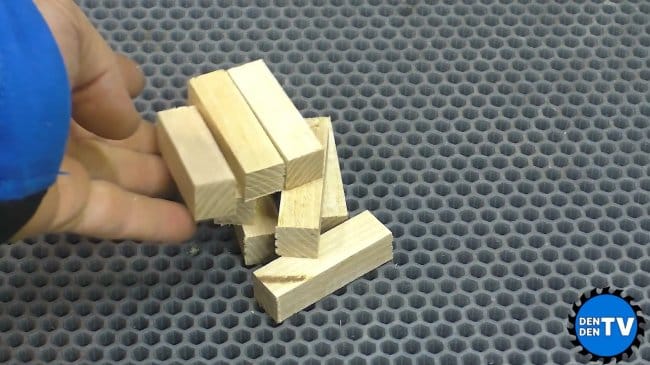

Теперь потребуются обрезки доски или бруса, желательно из твердых лиственных сортов древесины.

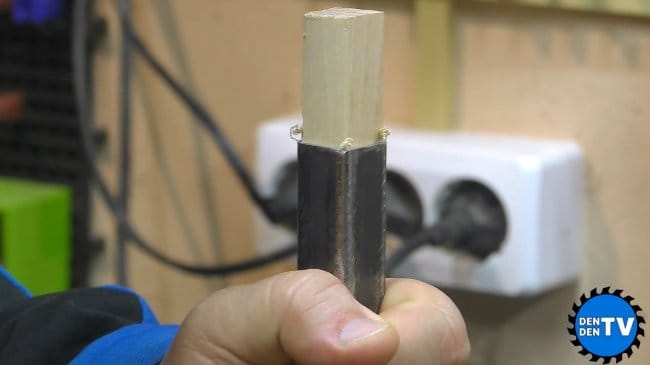

Из этого материала вырезаются брусочки сечением 17×17 мм, чтобы они плотно входили в трубу.

На той же торцовке полученный брус разрезается на кусочки длиной 40-50 мм.

Полученные деревянные бруски заколачиваются в отверстия в торцах труб.

Соединяемые детали фиксируются в тисках под углом 90 градусов.

Используя полуавтоматический керн, мастер намечает центры, и высверливает по два сквозных пилотных отверстия для саморезов.

Теперь нужно раззенковать отверстия под потайные головки саморезов.

Вот и все. Осталась последняя операция собрать конструкцию, вкручивая саморезы с потайными головками на свои места.

Вот такая, достаточно жесткая рамка получилась.

Эту конструкцию можно дополнительно усилить при помощи мебельных угловых скоб.

Для этого мастер прикладывает скобы ко внутренним углам, отмечает будущие отверстия маркером, и кернит центры.

На этот раз достаточно просверлить только одну стенку трубы, и закрепить уголки саморезами.

Упростить задачу сверления отверстий для таких уголков или петель, призваны самоцентрирующиеся сверла. С ними не потребуется предварительная разметка, а точность будет выше.

Конечно, данную конструкцию можно будет усилить позже, проварив стыки труб.

Благодарю Дениса за советы по созданию простого углового соединения профильных труб без использования сварки.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Надеюсь и Вам этот способ соединения профильных труб когда-нибудь пригодится.

Источник: Угловое соединение профильных труб без сварки (usamodelkina.ru)

Держатель туалетной бумаги для детей

Держатель туалетной бумаги для детей

У некоторых из Вас, наверняка есть маленькие дети, а им полагаются соответствующие аксессуары, которые поднимают им настроение.

В данной статье, автор YouTube канала «DENDEN TV» расскажет Вам, как из сосновой доски изготовить веселый держатель для туалетной бумаги.

Эта самоделка достаточно проста в изготовлении, даже если у Вас нет инструментов, какими пользовался автор, естественно пользуйтесь своими.

А детали для нее можно купить или заказать в мебельной мастерской, сейчас все это продается. Это будет недорого.

Материалы.

— Сосновая доска

— Клей ПВА

— Аэрозольная краска

— Морилка

— Магнитная мебельная защелка

— Саморезы.

Инструменты, использованные автором.

— Электрический лобзик;

— Угольник;

— Орбитальная шлифовальная машинка;

— Нейлер аккумуляторный;

— Струбйины;

— Шуруповерт, сверла по дереву;

— Ручной фрезер;

— Радиусная фреза с подшипником;

— Сверла Фертнера;

— Рейсмус, фуганок, циркулярная пила

— Линейка, отвертка, рулетка, карандаш.

Процесс изготовления.

Для начала мастер разрезает сосновую доску толщиной 25 мм на две части.

Обрабатывает поверхности фуганком и рейсмусом. Это можно сделать и ручным рубанком.

Затем склеивает из них щит, и фиксирует струбцинами.

При помощи циркулярной пилы и каретки отрезает неровные торцы, и делает заготовки для ящика и крышки.

Полученные дощечки шлифуются орбитальной машинкой.

Теперь мастер приступает к изготовлению корпуса. Он склеивает по две дощечки, и скрепляет их нейлером.

Собирает две половины корпуса воедино, и проверяет геометрию.

Теперь ему нужно изготовить крышку. Он размечает на ней будущие отверстия.

В краях будущей выемки для туалетной бумаги высверливает отверстия для входа лезвия лобзика.

Затем вырезает импровизированный «рот».

Теперь сверлом Форстнера высверливаются «глаза» смайлика.

Далее полученные отверстия фрезеруются радиусной фрезой с упорным подшипником.

Также обрабатываются все внешние и внутренние грани, за исключением задней стенки.

Мастер вклеивает заднюю стенку в корпус.

При помощи аэрозольной краски покрывает крышку.

После высыхания краски слегка шлифует крышку до появления полосок текстуры древесины.

Саму коробку он покрывает слоем морилки и воска.

Теперь ему нужно установить крышку, он сделал это при помощи обычных саморезов, предварительно рассверлив отверстия в стенках.

Крышка будет открываться вниз, поэтому придется установить магнитную защелку на верхнюю часть коробки, и ответную часть на крышку.

Вот коробочка и готова.

Можно заряжать туалетную бумагу, и высовывать язык смайлику. Для того, чтобы повесить ее на стену, можно просто просверлить отверстия в задней стенке. Так будет надежнее, чем закрепить ее на мебельных подвесах.

Спасибо автору за простую, но интересную идею детской коробки для туалетной бумаги.

Надеюсь Вы порадуете своих детей такой самоделкой.

Источник: Держатель туалетной бумаги для детей (usamodelkina.ru)

Складная подставка для походного котелка

Складная подставка для походного котелка

Многие из Вас любят ходить в походы, рыбачить, или устраивать пикник на природе. Однако даже сварить простую уху в котелке, или приготовить какую либо еду на костре без специальных приспособлений достаточно сложно.

В данной статье, автор YouTube канала «George Kosilov» расскажет Вам, как изготовить простую складную подставку для котелка или сковородки.

Этот проект достаточно прост в изготовлении, однако потребует небольшого объема сварочных работ.

Материалы.

— Стальной пруток диаметром 12 мм

— Гайки М12

— Шайбы плоские увеличенные

— Машинное масло

— Жидкость против налипания сварочных брызг

— Жаропрочная аэрозольная эмаль.

Инструменты, использованные автором.

— Болгарка, отрезной диск;

— Сварочный аппарат;

— Лерка;

— Гибочное приспособление, тиски, молоток, рулетка.

Процесс изготовления.

Итак, основным материалом для рамы такой подставки будет стальной пруток диаметром 12 мм.

Первым делом автору нужно согнуть стальной пруток в кольцо. Ранее он уже сделал простое гибочное приспособление, о процессе изготовления которого было рассказано в этой статье. Если у Вас нет такого гибочного приспособления, я думаю Вы найдете выход из положения, не такая уж это невыполнимая задача.

Устройство фиксируется в тисках, и за несколько проходов получается изделие, напоминающее кольцо.

При работе с таким гибочным приспособлением следует учитывать небольшой запас заготовки (около 100 мм), так как ее края остаются прямыми. В итоге, диаметр заготовки получился 300 мм.

Незакругленные края срезаются болгаркой.

Один край кольца фиксируется в тисках, и мастер подгибает второй край так, чтобы они стали соосными.

Теперь оба конца зажимаются в тисках, и подбиваются молотком.

Также потребуется выровнять их по вертикали. Зазор между краями прутка мастер оставляет около трех мм.

Перед сварочными работами автор применяет жидкость против налипания сварочных брызг. Это нужно для того, чтобы не испортить губки тисков.

Два края кольца прихватываются сваркой.

Кольцо снимается, и окончательно проваривается шов. Затем удаляется слой шлака, и шлифуется сварной шов.

Для изготовления ножек потребуется три таких же прутка длиной 300 мм. На одном из концов нарезается резьба М12.

На резьбу каждого прутка накручивается гайка, а кольцо делится на три равных части.

Теперь мастер приваривает гайки к кольцу, выкручивает ножки, а затем зачищает швы и поверхность кольца.

Для увеличения площади опоры ко второму краю ножек он приваривает увеличенные шайбы.

Итак, все детали готовы, и их поверхности зачищены от ржавчины. Теперь остается покрыть их жаропрочной эмалью.

Испытания подставки были проведены на природе, и приготовлена пицца.

Благодарю автора за простое, но полезное приспособление для приготовления пищи в походных условиях!

А если Вы читаете эту статью, значит любите выезжать на природу или пикники, то такая самоделка не занимающая много места, Вам обязательно пригодится!

Всем хорошего настроения, удачи, и интересных идей!

Источник: Складная подставка для походного котелка своими руками (usamodelkina.ru)

Складной стул из фанеры

Складной стул из фанеры

И снова всем доброго времени суток. В данной статье речь пойдёт, о том, как можно сделать такой вот складной стул своими руками фанеры.

А поделится с нами сборкой данной самоделки, автор канала «Men’s Craft». Многие уже знакомы с некоторыми самоделками этого автора, такими например «Как можно сделать столярные тиски в домашних условиях» или «Кожух для УШМ под определенные задачи своими руками».

Я думаю, что такой компактный стул пригодится на Вашей даче или на отдыхе. Его удобно положить в машине, так как занимает мало места и на рыбалке или пикнике он будет очень даже кстати.

Первым делом, автор взял лист фанеры и при помощи угольника и маркера сделал на нём разметку, как показано на фото.

После, взял электролобзик и выпилил по разметке первую деталь.

Затем, обработал все края детали, фрезером.

Далее, зачистил всю поверхность детали наждачной бумагой.

После в этих местах мастер сделал отверстия.

После чего, окрасил деталь.

Затем, на оставшемся от первой детали куске фанеры, автор тоже сделал разметку.

И снова работа лобзиком, в итоге ещё пара деталей.

Затем, вторую деталь так же как и первую, мастер обработал фрезером и наждачной бумагой.

А после обработки окрасил её.

А третью деталь мастер решил немного украсить. Для этого он взял и распечатал на листке бумаги, подходящий рисунок. Затем вырезал его по размеру.

Затем на лицевую сторону рисунка и на деталь, автор нанёс лак.

После приклеил рисунок к детали. И хорошо прокатал валиком. Как на фото.

После того, как лак полностью высох. Мастер пропитал рисунок тёплой водой. А затем не спеша и аккуратно удалил бумагу.

Затем покрыл лаком данную деталь.

После на второй детали, автором были сделаны отверстия в этих местах.

В третьей детали тоже было сделано отверстие. После автор соединил данные детали с помощью металлического прутка.

Проверка.

После установки прутка, отверстия автор закрыл деревянной шпонкой.

И лишнее отрезал пилой.

Таким же образом, была установлена и закреплена первая деталь.

И да, для фиксации табурета в разложенном состоянии, автор сделал такие вот пазы, в этих местах.

Самоделка готова и испытана. Автор результатом доволен. Данные стулья очень удобны своей мобильностью.

Конечно же, автору, большое спасибо за полезную самоделку. Дерзайте!

А у меня на этом всё. Всем спасибо и до скорой встречи.

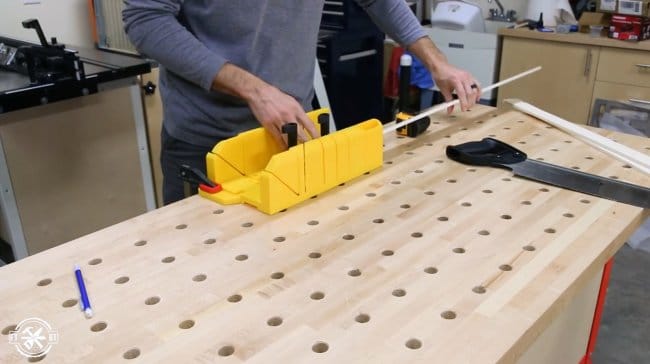

Полка с декоративной стойкой своими руками

Полка с декоративной стойкой своими руками

В данной статье Глен, автор YouTube канала «DIY Creators», расскажет Вам, как он изготовил подвесную полку со вставкой из ветки. Такое решение отлично подойдет для хранения связок ключей и прочей мелочевки в коридоре. (Что еще можно хранит на такой полке, целиком зависит от Вашей фантазии) Но смотрится неплохо.

Материалы, необходимые для самоделки.

— Доска 100×25 мм;

— Подвесы;

— Плоские шканты;

— Полиуретановый лак, аэрозольная белая краска, столярный клей, наждачная бумага, абразивная губка.

Процесс изготовления.

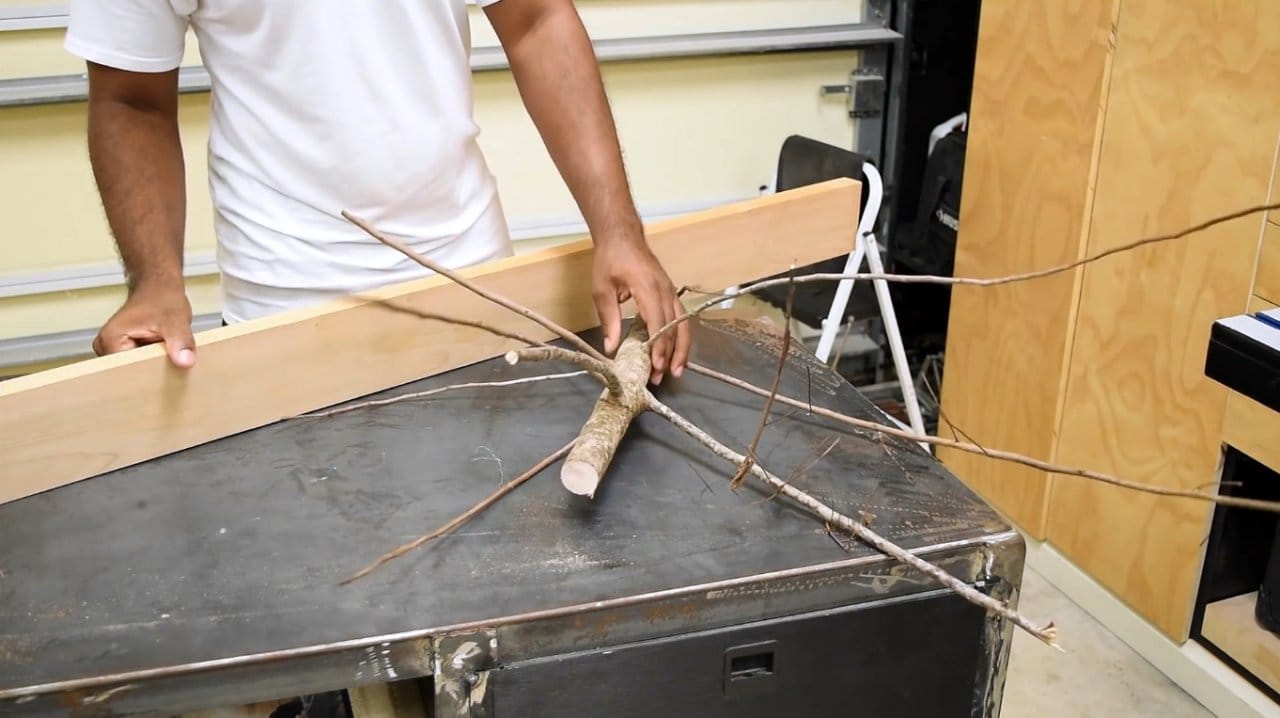

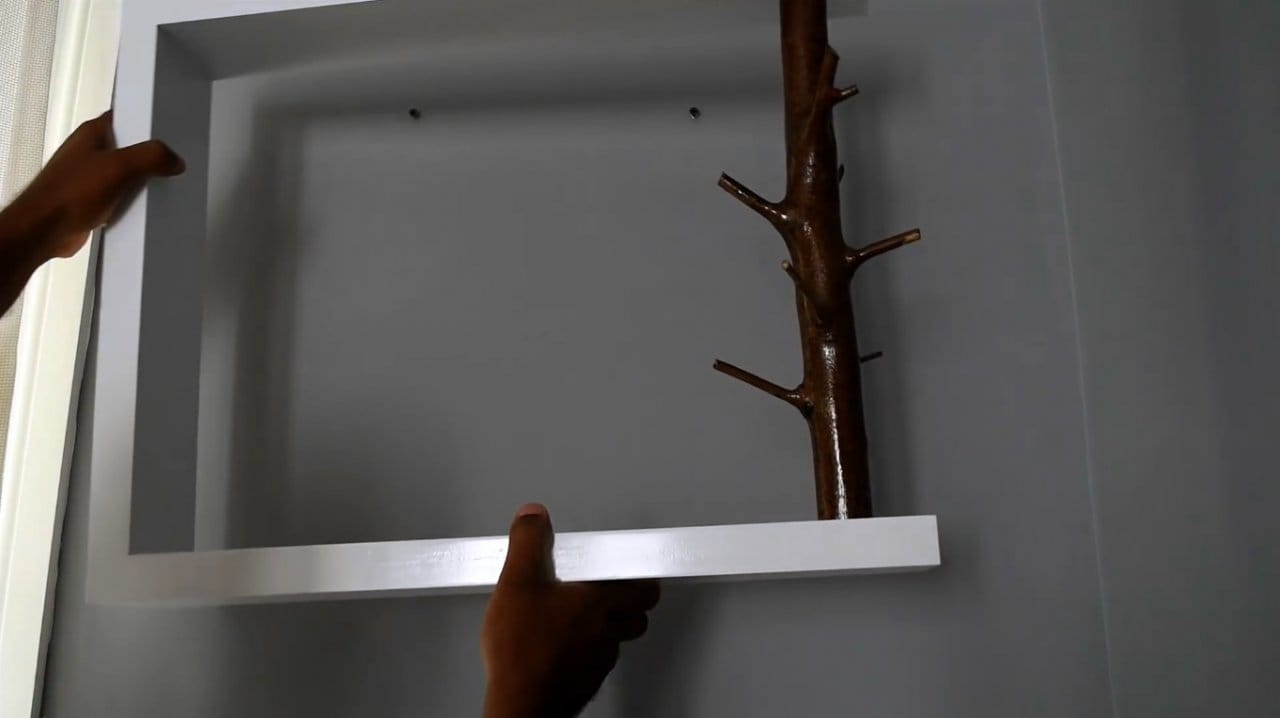

Итак, в качестве полок и одной из стоек послужит доска 100×25 мм, а второй стойкой — сосновый ствол с ветками.

Первым делом Глен срезает торец доски, выравнивая его. Эту операцию он выполняет на торцовочной пиле, хотя можно обойтись хорошей ножовкой и стуслом.

Далее из доски нарезаются три заготовки. Две — длиной 500, и одна — 400 мм. При нарезании в размер, мастер использует стопорный блок, расположенный на параллельном упоре.

Затем производится предварительная сборка деталей, полки прижимаются к стойке F-струбйиной и замеряется дистанция между верхней и нижней полками вдоль стойки.

Между свободными краями полок мастер вставил временную распорку, стянул их струбциной так, чтобы расстояние было таким же, как и возле стойки.

К торцам полок прикладывается обрезок ствола, и отмечается место распиливания.

Излишек древесины автор срезал с небольшим запасом, используя сабельную пилу. ( А Вы естественно пользуетесь тем инструментом, который у Вас есть)

Для выравнивания торцов ствола, автор вставляет его между полками, и отмечает выступающие края маркером.

Излишки древесины убираются на шлифовальном станке.

Вернув заготовку на свое место, автор срезает излишки веток ручной пилкой до такой степени, чтобы на них удобно было вешать связки ключей.

Поверхности заготовки зачищаются абразивной губкой.

Для удобства окрашивания, автор прикручивает заготовку к доске, и наносит слой глянцевого полиуретанового лака.

Пока лак сохнет (это лучше делать в другом помещении), выполняется шлифовка досок орбитальной машинкой вплоть до 240-й зернистости.

Расположив заготовки на ровной поверхности верстака, автор отмечает центры досок, используя угловую линейку.

Ориентируясь по полученным меткам, в торцах стойки вырезаются пазы под плоские шканты. Для этого применяется ламельный фрезер.

На краях полок также нужно сделать по ответному пазу, для чего полки фиксируются пружинным зажимом к стойке верстака.

В оба паза стойки вклеиваются плоские шканты. (Естественно можно сделать соединение и на круглых шкантах, которые можно всегда купить и отверстие под них просверлить обычным сверлом)

Остается собрать заготовки воедино, и зажать струбциной на время застывания клея. После стягивания деталей нужно сразу проверить и скорректировать геометрию изделия, а также удалить излишки клея.

В качестве финишного покрытия мастер наносит слой глянцевой аэрозольной краски.

После высыхания краски, он слега шлифует поверхности 320-й бумагой для удаления шероховатостей, и наносит второй слой краски.

Стойка закрепляется между свободными краями полок при помощи 35-мм гвоздиков, которые загоняются в древесину нейлером.

Это соединение можно было организовать и другими, скрытыми способами. Например, при помощи обычных шкантов.

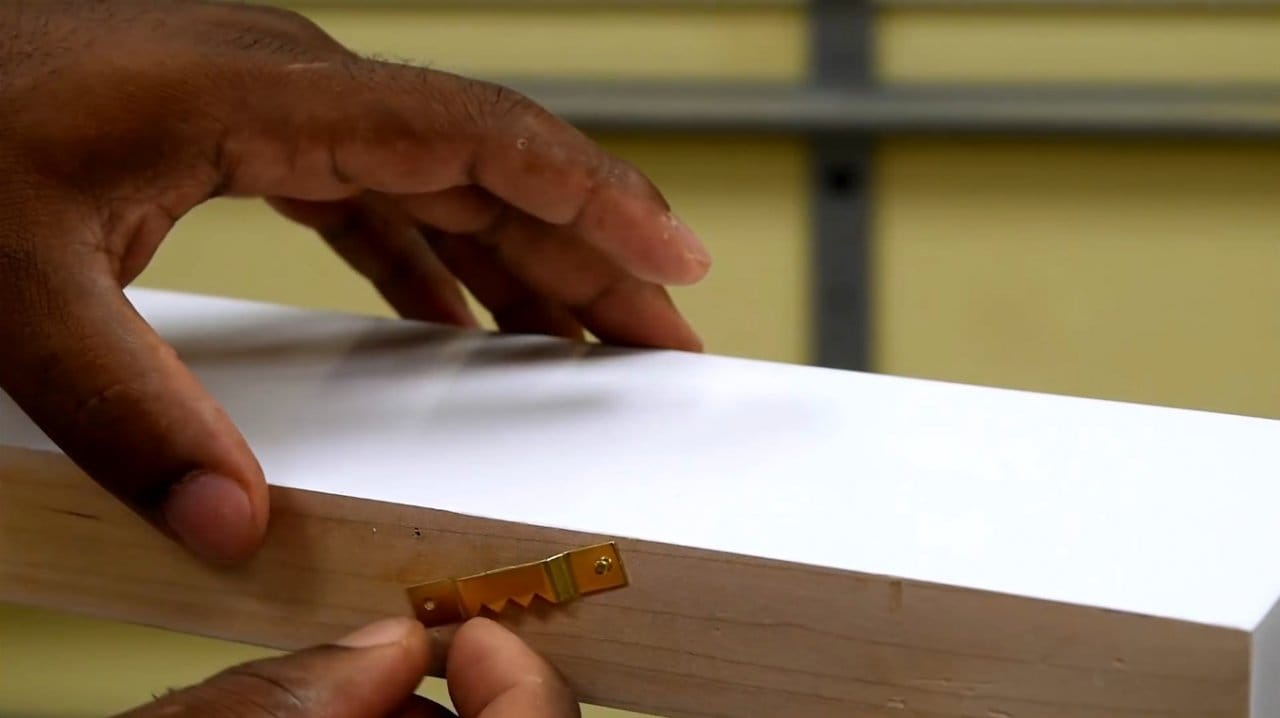

На тыльной стороне верхней полки мастер прикрепляет два зубчатых подвеса.

Остается установить крепления в стену, и подвесить полку на свое место.

Инструменты, использованные автором.

— Ламельный фрезер;

— Торцовочная пила;

— Мультитул, сабельная пила;

— Нейлер электрический, шуруповерт;

— Орбитальная шлифовальная машинка;

— Шлифовальные диски на липучке;

— F-струбцины, держатель ножовочного полотна;

— Комбинированная угловая линейка, набор инструментов для нанесения клея;

— Угольник, рулетка, маркер, кисть.

Благодарю Глена за мастер-класс по изготовлению декоративной полки для коридора.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Источник: Полка с декоративной стойкой своими руками (usamodelkina.ru)

Складной стул для рыбалки за сто рублей

Складной стул для рыбалки за сто рублей

Здравствуйте уважаемые самоделкины и гости сайта. Если Вы любите посидеть в свободное время с удочкой, то Вам пригодится эта самоделка. Сегодня хочу представить Вам складной стульчик для рыбалки, который обойдется Вам всего в сто рублей. Это при учете того, что у Вас как у меня не окажется болтов с гайками и шайб. Все остальное-это материалы, которые лежали у меня в сарае. Это рейки и дощечки от какого-то сооружения. Если же все имеется, то своими руками вы сделаете удобный, легкий и бесплатный стул.

Начнем, как обычно, с инструментов, которые понадобятся нам при создании нашей самоделки:

— Это дрель со сверлами по дереву разного диаметра;

— Шлифмашинка или болгарка с лепестковым диском для шлифования;

— Уголок для выведения углов;

— Рулетка;

— Пила по металлу с полотном по дереву;

— Болты с гайками и шайбы;

— Фигурная отвертка и карандаш.

Итак, начинаю свой мастер-класс

Шаг 1.

Нам понадобятся разнообразные бруски и рейки. Брусочки я выпиливал, а вот с рейками, которые у меня пойдут для сидушки, мне повезло: я нашел их в сарае.

Шаг 2.

Распиливаю мои деревяшки на заготовки для ножек стула. для этого нам понадобятся четыре заготовки длиной по тридцать два сантиметра.

Шаг 3.

Далее нам нужно заготовить бруски для второй части стула, а именно для той, на которую будут крепиться планки для сиденья. Как я потом узнал из интернета, они называются цанги. Выпиливаем четыре таких заготовки по двадцать сантиметров.

Шаг 4.

Теперь у заготовок для ножек стула спиливаем под небольшим наклоном углы.

Шаг 5.

У цанг спиливаем обе стороны, так как показано на рисунке.

Конечно, углы ножек и самих цанг можно закруглить, но на мой взгляд это слишком заморочено.

Шаг 6.

Верхнюю часть будущих ножек мы скругляем.

В итоге у нас получаются такие вот заготовки для стула

Шаг 7.

Теперь намечаем отверстия для болтов соединения на ножках и цангах.

На ножке с верхнего края расстояние до первого отверстия составляет полтора сантиметра, а до второго, места соединения ножек между собой – двадцать сантиметров.

Расстояние у цанги от спиленного угла до отверстия равняется трем сантиметрам.

Шаг 8.

Высверливаем все размеченные отверстия на заготовках

Шаг 9.

Теперь берем винты с потайными головками и начинаем соединять детали.

На фотографиях у меня обычные болты, потому что я не сразу сообразил, что головки будут мешать складываться стула. (Прошу прощения за этот небольшой казус) Но это не меняет принцип сборки конструкции.

В итоге у нас получаются такие сборные детали

Шаг 10.

Теперь берем наши только что собранные части и соединяем их между собой крест-накрест, как показано на фотографии.

У нас получилось две основные заготовки для стула. Верхние торцы ножек должны быть вровень с цангой, когда она находится в разогнутом состоянии.

Обратите внимание, у вас должны получиться по две ножки с цангами во внутренней стороне стула, и две с внешней стороны. Открываться они должны, соответственно, в разные стороны.

Шаг 11.

Теперь когда мы соединили все на болты, у нас с внутренней стороны остались длинные их части, которые мы должны обрезать и зашлифовать всю сборную деталь.

На фото видно что гайки все равно не дадут полностью складываться стулу. Это я делал другими болтами. Потом я стал использовать с маленькими головками, которые удобно спрятать в углубление, которое мы просверлим в детали. Для этого понадобится сверло, равное по диаметру гайке. Делаем небольшое углубление в детали и прячем гайку.

Шаг 12.

Теперь приступаем к соединению частей между собой. Для этого мы закрепляем перемычками две части будущего стула. Они будут разной длины. Но тут вы сами уже смотрите, какие размеры будут у вас.

Шаг 13.

После всего этого, имея на руках уже готовую основу нашего стула, приступаем к сборке сиденья.

Для этого мне понадобились планки, которые я нашел в сарае. Конечно они старые и уже на что-то крепились, но на прочность конструкции это не повлияет. Вот их то я и буду крепить к основе.

Шлифуем их и размечаем места крепления саморезов.

Сначала в планках сверлим тоненьким сверлом отверстия для саморезов. Если вворачивать просто так, то велика вероятность расщепить дощечку.

На просвет видны отверстия для саморезов.

Для удобства сборки я заранее наживлял саморезы к планкам. Потом сразу крепил их к стулу.

Сперва я крепил планки к внутренним цангам. У получилось четыре штуки на сторону. Можно было добавить и пятую, но мне хватило и такой ширины сиденья. Это вид сверху после прикрепления планок к внутренней стороне цанг

Вот вид сбоку:

Шаг 14.

Теперь начинаем крепить дощечки к внешней стороне цанги. Делаем все аналогично описанному свыше. Ничего трудного. Я крепил планки сиденья в плотную друг к другу, без компенсирующего зазора. Планок у меня хватало. У кого будет с этим проблема, можно делать с небольшим зазором. Или просто прикрепить по цельной дощечке на каждую деталь.

Когда мы закрепили все планки, еще раз проходим шлифмашинкой. Получается вот такой достаточно компактный стул для рыбалки или просто посидеть летом в саду

Это стул уже в сложенном виде.

Вот так легко и просто, без особых затрат, или почти без затрат, делаем нужную в хозяйстве вещь. За сим разрешите откланяться. Желаю всем новых творческих идей и хорошего клева!

Источник: Складной стул для рыбалки за сто рублей (usamodelkina.ru)

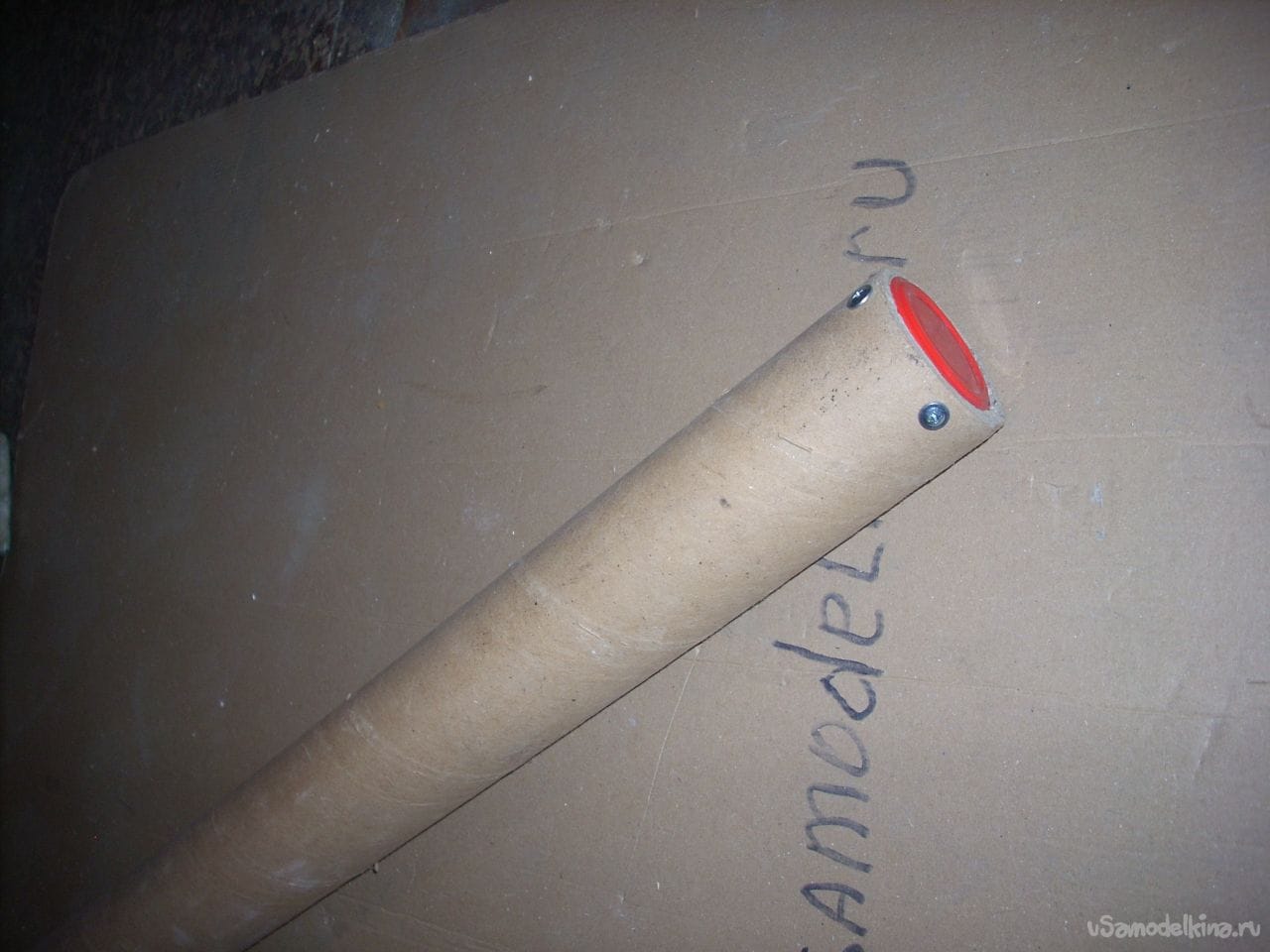

Тубус для шампуров своими руками

Тубус для шампуров своими руками

Лучшие выходные для современных людей разного возраста — это отдых на природе. И если вы часто выезжаете «на природу», то наверняка сталкивались с таким неудобством, как транспортировка шампуров. Завёрнутые в бумагу, они норовят размотаться и разлететься по багажнику. Собранные в пакет — норовят его пробивать и высунуться наружу…

Сегодня я расскажу, как легко и быстро сделать удобный и надёжный тубус для шампуров.

Нам понадобятся:

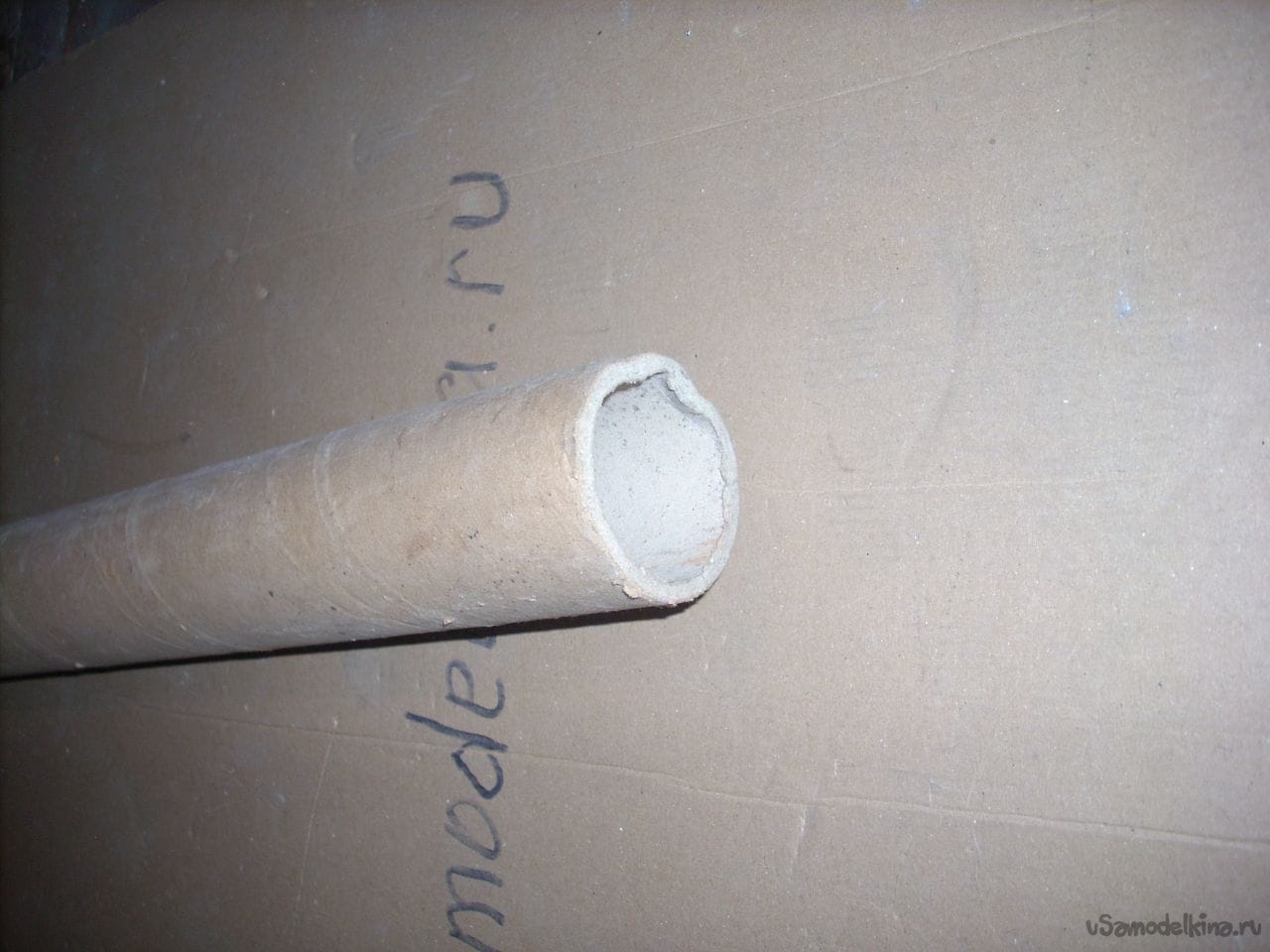

1. Бумажная труба, на которой, обычно наматываются ткани.

2. Крышки «твист-офф» от маленьких стеклянных баночек — 5 шт, и одна большего диаметра.

3. Скотч.

4. Мебельная ручка

5 Кусок толстой резины.

6 4 шурупа с прессшайбой.

Берём бумажную трубу. Их можно без труда найти в мусорных контейнерах у швейных фирм, фирм по производству мягкой мебели, или у магазинов тканей.

Отрезаем от неё кусок нужной длины. (Это зависит от размера ваших шампуров). Потом нам понадобятся вот такие крышки. Я взял крышки от баночек, в которых продавались хрен, горчица и т.д.

Две крышки я сложил вместе, и смотал скотчем : Нужно сделать два вот таких «барабанчика»₽

Один, из наших «барабанов» вставляем в трубу. Если вставляется не туго — подматываем ещё скотча, или изоленты.

И закрепляем шурупами:

Далее, берём крышку большего диаметра и оставшуюся маленькую, сверлим в центрах отверстия и соединяем при помощи мебельной ручки от старой шуфлядки. А потом к маленькой крышке приматываем скотчем наш второй «барабанчик. (Я примотал изолентой) Получается крышка для нашего тубуса:

Всё! Почти готово! Нужно закрепить на нём какой-нибудь ремень для удобной переноски. Я это сделал при помощи скотча. Заодно обмотал тубус обёрточной бумагой и примотал поверху скотчем.

Осталось наполнить его шампурами:

Да, совсем забыл… Ещё я вырезал кружок из толстой резины и затолкал его на дно тубуса, чтобы шампура не пробивали дно.

Теперь шампура стало очень удобно носить и возить в машине — они не разлетаются, ничего не колют. А в кладовке тубус с ними удобно повесить на стене, чтобы не занимал места.

Дай бог Вам здоровья и вкусных вам шашлыков!

Источник: Тубус для шампуров своими руками (usamodelkina.ru)

Подвеска для хранения крышек

Подвеска для хранения крышек

Кухня — чаще всего территория лучшей половины человечества и тем не менее это своеобразная мастерская, в которой все вещи должны иметь свое место. Например, далеко не всегда находится удобное место для хранения крышек от кастрюль и сковородок. В итоге они занимают место в ящиках или попросту «живут» в духовке.

В данной статье автор YouTube канала «Fix This Build That» расскажет Вам, как можно сделать простой подвесной органайзер для хранения крышек на внутренней стороне дверцы шкафа.

Эта самоделка весьма проста в изготовлении, и с ней справится даже начинающий столяр.

Материалы, необходимые для самоделки.

— Планки из тополя 6X40 мм

— Саморезы по дереву

— Столярный клей Titebond original, секундный клей, полиуретановый лак на водной основе

— Наждачная бумага, абразивная губка.

Инструменты, использованные автором.

— Шуруповерт, сверла по дереву с зенковкой

— Стусло, японская пила

— F-струбцины

— Угольник Свенсона, рулетка, маркер, кисть.

Процесс изготовления.

Первым делом нужно выполнить основные замеры — ширину внутреннего проёма шкафчика, и расстояние между дверными стойками.

Подвески для крышек будут сделаны из 6-мм планок из древесины тополя. Ширина каждой планки — 40 мм.

Распиловка материала будет производиться с помощью ножовки и стусла. На каждый карман идёт одна такая планка, на которой откладывается ширина дверцы между деревянными стойками.

Обрезки также пойдут в дело: из них будут сделаны дюймовые (25 мм) подкладки, цель которых обеспечить некоторый зазор между планкой и самой поверхностью двери.

На первую подставку пойдёт 6 разделителей. Чтобы ускорить процесс изготовления одинаковых прямоугольников, автор вставляет небольшой обрезок древесины как раз нужного размера между заготовкой и эксцентриком.

Блок подкладывается после каждого отреза, и процесс повторяется.

После ручной пилы неизбежно остаются небольшие сколы и заусеницы, поэтому немного шлифовки не повредит. Для этой цели мастер использует шлифовальный блок с абразивной губкой на 180 грит.

Основная часть подставки делается на 15 мм короче, чем внутренний проём шкафчика, так что с каждой стороны окажется по 15 мм запаса, чтобы дверь могла беспрепятственно закрываться.

Все ребра и поверхности планки также шлифуются.

Перед тем как закрепить подставку на боковой стороне двери, умелец проводит примерку, в результате которой обнаруживает, что для имеющейся в его арсенале крышки, трёх подкладок на каждую сторону более чем достаточно.

Все три слоя древесины склеиваются между собой в единую распорку, для чего используется комбинация столярного клея Titebond, и цианакрилатного (секундного) клея. Последний компонент быстро схватывается, тогда как первый обеспечивает прочность соединения.

Когда склеенные блоки просохнут, их также нужно обработать наждачной бумагой, удалив остатки клея, и закруглив ребра.

Теперь блоки можно приклеивать к основной планке, используя тот же способ. Для набора прочности эти части стягиваются струбцинами на время высыхания клея.

Таким же образом изготавливаются и две других подставки, все края шлифуются.

Для сверления монтажных отверстий используется сверло по дереву с зенковкой. Так головка самореза будет заподлицо с поверхностью.

Теперь можно нанести на готовые изделия пару слоёв полиуретанового лака на водной основе.

Перед нанесением финишного слоя, поверхности шлифуются тонкой абразивной бумагой.

После чего подставочки можно монтировать на дверцы. Для этого подойдут 30-мм шурупы. Но если Ваши разделители меньше по высоте, следует подобрать шурупы покороче, иначе они могут пройти древесину насквозь.

Чтобы выровнять подвеску относительно дверцы, мастер закрепляет ее только на один саморез.

Отмерив расстояние от низа дверцы, на такой же высоте выставляется и второй край подвески.

Итак, всё готово! Верхняя подставка будет удерживать маленькие крышки. Она располагается на такой высоте, чтобы маленькие крышки едва доставали верхней перекладины.

На противоположной двери мастер установил только одну подставку и она для самых крупных крышек.

Благодарю автора за простую подвесную систему для хранения крышек.

Надеюсь Ваши женщины поблагодарят Вас за такую нужную самоделку.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

https://usamodelkina.ru/19724-podveska-dlja-hranenija-kryshek-svoimi-rukami.html