Вам пригодится

Кирпичная стена из пенопласта

Кирпичная стена из пенопласта

Фантазия человека наверное не знает границ, Вы убедитесь в этом прочитав эту статью.

Заглянув в гости к соседям, увидел у них кирпичную стену в гостиной. Но потрогав рукой, понял, что это не кирпич, хотя выглядело очень правдоподобно. Смотрится в интерьере квартиры очень красиво. Интересно из чего сделано.

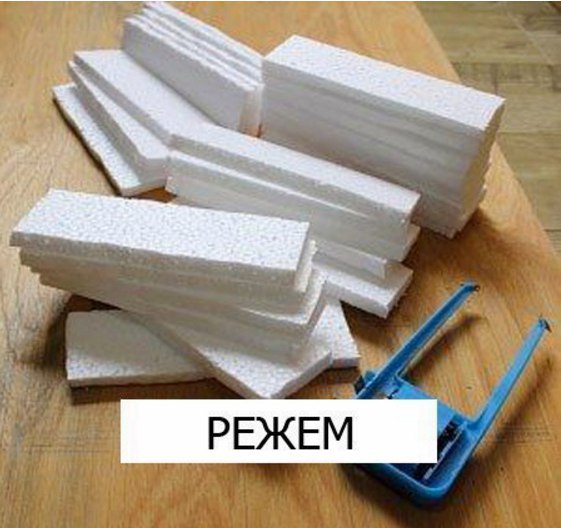

Всё оказалось совсем просто – это была декоративная стена, которая была сделана своими руками не из кирпича, а практически из ничего. Как мне рассказал сосед, сделал он декоративную стену из пенопласта. Эта работа делается очень просто, смотрите по фото и читайте пояснения:

Итак, в качестве базового материала берём листы пенопласта и фанеру. Кстати фанеру можно заменить на более лёгкую основу, например гофрокартон.

Используем аэрозольный строительный ПВА.

Паяльник послужит нам для создания фактуры.

Аэрозольная автомобильная краска накладывается в три слоя.

Если Вам понравилась эта самодельная стенка из пенопласта, и Вы хотите не только украсить свой интерьер, но и удивить своих друзей и родных, все в Ваших руках.

Удобная полка для обуви

Удобная полка для обуви

Разбросанная обувь выглядит не очень привлекательно, но не всегда есть достаточно места в шкафу для их хранения. Встроенная система особенно функциональна, но не в каждом доме есть ниша для ее установки. Используйте одну из стен в прихожей для установки компактной подставки для обуви, которая представляет собой ряд горизонтальных планок, которые крепятся на стене с помощью уголков.

Идея этой металлической системы хранения обуви, продаваемой под иностранным товарным знаком, была использована для изготовления полки.

Так как это не занимает места на полу, вы можете установить систему там, где вы хотите на любую часть стены. Длина рейки зависит от места и вашего желания. Количество отделов в системе может отличаться. Если вы хотите хранить разные виды обуви, вы можете установить планки на разных расстояниях, под каждую из них. Цвет полок для обуви может быть любым. Для большего удобства в применении, верхняя часть должна быть уже, чем нижняя.

Необходимые материалы:

— Деревянные досточки, нарезанные по вашем размерам. Мы использовали для этой модели досточки толщиной 13 мм, шириной 16 см, шириной 8 см и длиной 55 см

— L-образные металлические уголки

— шурупы(саморезы) для установка

— дополнительная краска нужного цвета и кисточка

— наждачная бумага

Инструкция по изготовлению:

Шаг 1. Если вы хотите покрасить детали этой системы хранения обуви, покрасьте их перед их установкой. Нанесите краску или лак, подождите, пока он высохнет. Вы можете использовать клей и цветную бумагу для придания формы планкам или нанесения шпона. Выбор более темного цвета для деревянных планок системы, облегчит скрытие грязных следов, которые могут оставить обувь на ней.

Шаг 2. Установите L-образные уголки с помощью шурупов на нижней части планок. Их количество зависит от вас, но хорошо бы разместить как минимум три уголка, два в конце и один в середине. Если вы хотите, чтобы система удерживала обувь более крепко, установите их побольше, особенно под нижнею досточку, на которую ставиться обувь и она принимает их основной вес. Вы также можете покрасить их, одинаковым цветом с полками, чтобы скрыть их оптически.

Шаг 3. Отметьте расположение уголков на стене. В зависимости от конструкции стены используйте винты подходящей длинны для крепления к ней всей системы. Изначально устанавливайте только нижнюю часть, чтобы определить, куда поместить верх. Проверьте на разных ботинках, какое расстояние наиболее устойчиво. Показанное расстояние составляет 5 сантиметров. Различные типы обуви могут потребовать различного дизайна, поэтому есть несколько вариантов, которые вы можете сделать.

Положите пару ботинок на полки системы. Обычно обувь на полке устойчива и не занимает место на полу. Помимо стены коридора, вы можете смонтировать хитрую систему в шкафу или нише, чтобы они не были видны.

В отличие от готовых полок, эту можно установить в удобном для вас месте, Вашей квартиры, загородного дома или дачи.

Дерзайте все в ваших руках!

https://usamodelkina.ru/17447-kak-sdelat-udobnuju-polku-dlja-obuvi-v-prihozhej.html#email

Пеноплэкс

Пеноплэкс

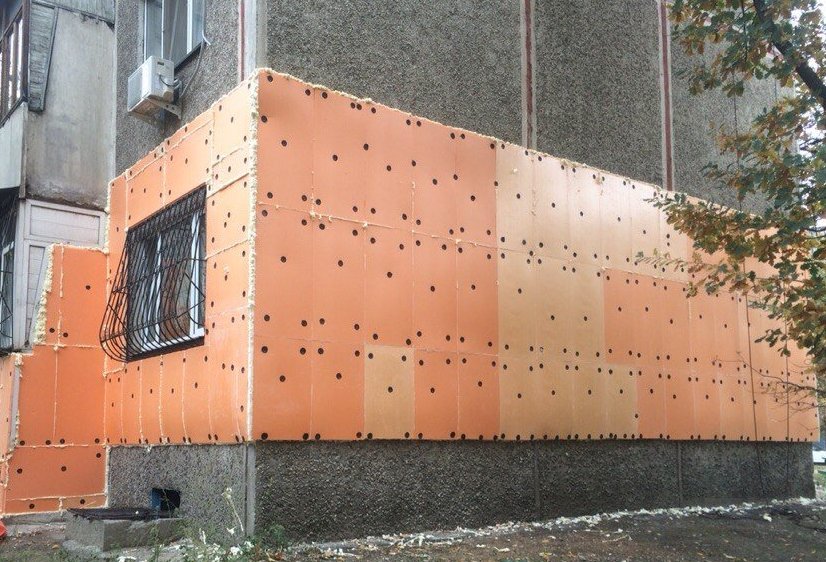

Если раньше ассортимент теплоизоляционных материалов был недостаточно богат, то сегодня перед покупателями стоит широкий выбор утеплителей с разными свойствами и эксплуатационными характеристиками. Это означает, что подобрать подходящий вариант может домовладелец с любым бюджетом.

На сегодняшний день пеноплекс по праву признан одним из самых популярных материалов, который пользуется большим спросом и занимает лидирующие позиции на рынке теплоизоляционных покрытий. Сегодня мы подробно разберемся, что это такое, узнаем, где он применяется и как монтируется этот популярный утеплитель.

Что это такое?

Наверняка каждый человек хотя бы раз в жизни слышал о таком строительном материале, как пеноплекс. Однако далеко не каждый потребитель знает, что же кроется под этим названием.

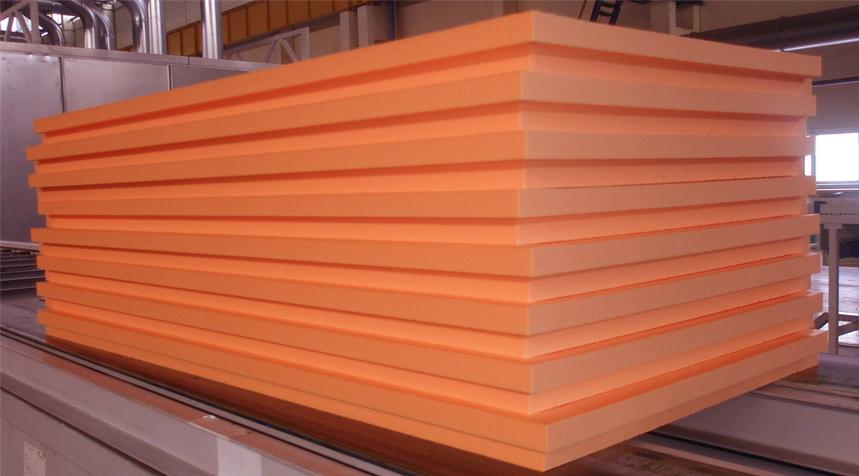

Пеноплекс – это известное торговое название качественного экструдированного полистирола. На сегодняшний день этот материал лидирует на рынке утеплителей. Им нередко покрывают стены, потолочные конструкции, кровельные основы и даже полы.

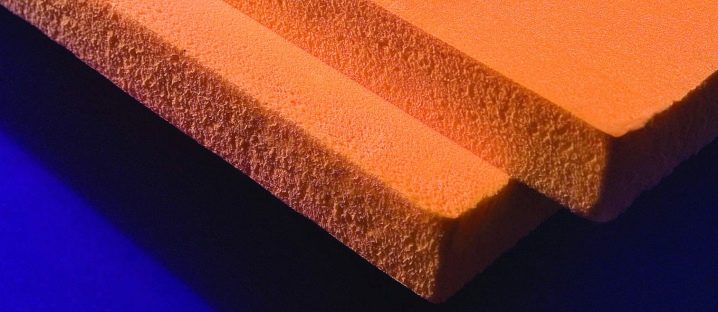

Пеноплекс представляет собой высококачественные вспененный полистирол. Данный вид материала получается методом экструзии.

Подобный производственный процесс был разработан более полувека назад в условиях американских лабораторий. Таким образом появился совершенно новый материал, структура которого состояла из закрытых микроскопических ячеек. С самого начала их размеры не превышали 0,2 мм. В единой структуре эти составляющие создавали аккуратную и равномерную поверхность без рытвин и перепадов.

В гранулах этого полимера присутствует особая добавка, обладающая вспенивающим эффектом. Данная составляющая соединяется с гранулами под давлением или в условиях нагрева до определенной температуры. В результате получается масса, которая далее пропускается через экструдер.

Вспенивающие составляющие (как правило, они представлены двуокисью углерода или смесью легких фреонов) являются нетоксичными и абсолютно безопасными с экологической точки зрения. Кроме того, данные компоненты не являются горючими.

Когда процесс изготовления завершается, все вспомогательные компоненты замещаются воздухом из окружающей среды.

В результате получается высокотехнологичный теплоизоляционный материал, обладающий прекрасными эксплуатационными характеристиками. С его использованием в жилище становится гораздо теплее и уютнее – создается комфортный микроклимат, который не хочется покидать.

Главными отличительными чертами пеноплекса являются:

низкий уровень теплопроводимости;

неплохие прочностные характеристики;

минимальный уровень поглощения влаги.

Как правило, этот утеплитель упаковывается в пленку, которая защищает его от попадания агрессивных солнечных лучей. Благодаря такой упаковке подобный материал может беспроблемно храниться, находясь на открытом воздухе. Однако стоит учесть, что даже при наличии полиэтиленовой упаковки нужно дополнительно защитить продукт от ультрафиолета.

Под действием УФ-лучей данный утеплитель может утратить целостность верхнего слоя.

Достоинства и недостатки

Пеноплекс является популярным материалом, который пользуется большим спросом. Его популярность обусловлена множеством положительных качеств:

Пеноплекс является гидрофобным материалом.

Он имеет небольшой вес, поэтому работать с ним довольно легко. Более того, вы не потратите много средств на транспортировку этого материала.

Пеноплекс отличают прекрасные прочностные характеристики. Повредить этот материал не так-то просто – он не подвержен появлению механических дефектов.

Состав этого теплоизоляционного покрытия является антикоррозийным, поэтому его можно смело укладывать на основания, состоящие из самых разных материалов.

К монтажу пеноплекса можно приступать практически в любых условиях. Вам не придется выжидать удобного момента, чтобы перейти к установке плит.

Этот утеплитель не привлекает внимание насекомых и грызунов, избавиться от которых, как правило, бывает довольно трудно.

Пеноплекс является экологически чистым и безопасным материалом – он не оказывает негативного влияния на здоровье человека.

Пеноплекс отличается простотой монтажа. Имея минимальный набор знаний, вы сможете самостоятельно установить этот утеплитель.

Многие покупатели отдают предпочтение этому утеплителю, так как он имеет демократичную цену.

Пеноплекс отличается минимальной впитываемостью воды.

Пеноплекс не вызывает аллергических реакций.

Этот материал является достаточно прочным на сжатие.

Такой утеплитель является универсальным – современные производители выпускают высококачественные покрытия, предназначенные не только для стен, но и для пола и кровельного «пирога».

Пеноплекс не подвержен гниению, что еще раз подтверждает его долговечность и стойкость к износу.

Этот материал отличается долгим сроком службы.

Такой экструдированный полистирол допустимо использовать как при возведении новых, так и при реставрации старых построек.

Пеноплекс не является идеальным теплоизолирующим материалом. Ему присущи свои слабые стороны, о которых также следует знать, если вы решили приобрести такую продукцию для своего дома.

Среди них:

Данный материал является горючим. Он горит и активно поддерживает горение.

Пеноплекс не выдерживает контакта с растворителями. Под их воздействием полистирол разрушается и деформируется.

Не все производители предлагают пеноплекс по доступным ценам. Во многих магазинах встречаются дорогостоящие продукты.

Еще одним недостатком пеноплекса является его низкая паропроницаемость (в определенных ситуациях). Например, если неправильно установить этот материал или подвергнуть его нахождению в неблагоприятных условиях, то в нем может скопиться конденсат (извне). Именно поэтому этот материал становится подвержен образованию грибка и плесени. Чтобы избежать таких проблем, помещению необходимо обеспечить хорошую вентиляцию, иначе нормальный воздухообмен будет безнадежно нарушен.

Этот материал для качественной теплоизоляции не может похвастаться хорошей адгезией. Он имеет абсолютно гладкую поверхность, поэтому приклеивать его к стенам и потолку зачастую бывает не очень удобно.

В настоящее время на рынке строительных и отделочных материалов наиболее популярными и распространенными являются высококачественные продукты со следующими маркировками:

31;

31С;

35;

45;

45 С;

75.

Разберем каждую маркировку подробно:

Пеноплекс 31. — Это разновидность материала, которая имеет не самые высокие прочностные характеристики. Подобные покрытия не рекомендуется использовать в условиях участков, где имеет место большая нагрузка. Как правило, к такому пеноплексу обращаются для утепления емкостей и трубопроводов.

31 С. — Материалы, которые имеют такую маркировку, также не могут похвастаться достаточной прочностью. Их чаще всего используют для утепления стен внутри жилища. От сырья 3 класса такой пеноплекс отличается более высоким уровнем горючести.

35. — Теплоизолирующий материал с такой маркировкой обладает неплохими прочностными характеристиками. Кроме того, для него характерны прекрасные изолирующие качества. С применением подобных покрытий утепляют фундаменты, полы и трубы, проходящие под землей.

45. — Также существует пеноплекс с маркировкой 45. Эта разновидность материала применяется для утепления взлетных полос, обустройства дорожных покрытий. Более того, подобные утеплители идеально подходят для отделки полов в условиях производственных площадей и прочих аналогичных помещений.

45 С. — Материал с такой маркировкой имеет практически такие же параметры, что я пеноплекс 45. Он является достаточно надежным и долговечным. Однако к такому утеплителю чаще обращаются для отделки стен в условиях промышленных площадей.

75. — Подобная маркировка принадлежит специальным материалам, которые имеют плотность в 40-53 кг/м куб. Такое сырье чаще всего используется при строительстве взлетно-посадочных полос, находящихся на аэродромах.

Пеноплекс, относящийся к классу «стандарт» с плотностью 25-31 кг/м3, имеет следующие технические характеристики:

- ширина – 600;

- длина – 1200;

- толщина – 20, 30, 40, 50, 60, 80, 100.

Материал типа «комфорт» (28-33 кг/м3) имеет следующие размерные параметры:

- ширина – 600;

- длина – 1200;

- толщина – 20, 30, 40, 50, 60, 80, 100.

Что же касается утеплителя «45» (35-47 кг/м3), то его данные таковы:

- ширина – 600;

- длина – 2400;

- толщина – 40, 50, 60, 80, 100.

Как передвинуть шкаф одной рукой

Как передвинуть шкаф одной рукой

Очень часто во время ремонта необходимо передвинуть какую-то крупную мебель в пределах комнаты. И как всегда у вас вряд ли есть под рукой подсобные рабочие. А вот если Вы один, и вам нужно передвинуть огромный шкаф, то данный полезный совет Вам обязательно пригодится.

К тоже, сейчас делают мебель без ножек, фактически шкаф стоит боковыми листами прямо на полу. Переносить его командой даже проблематично, не то, что уж одному…

Передвигаем большой шкаф в одиночку

И так, все что нам потребуется — это две пары обычных домашних тапочек.

Не беспокойтесь, они не пострадают. Берем их и переворачиваем подошвой вверх. А

затем по два с каждой стороны подсовываем под стенки на которых держится шкаф.

Предварительно поднимая каждую сторону. Сделать это наклоном не составит труда,

а ногой задвинуть тапки.

Теперь фактически шкаф стоит на 4 тапочках.

В этом и есть весь секрет. Тапочки отлично скользят по полу, и вы можете

передвигать вашу мебель одной рукой.

Вот и все. Как только передвинули нужный объект, опять поочередно поднимаем

каждую сторону и вынимаем обувь из под ножек. Ничего сложного нет.

В принципе шифоньер можно не разгружать, а передвинуть его вместе с содержимым,

хотя это уж Вы решите сами.

Смотрите видео

Источник: https://sdelaysam-svoimirukami.ru/5990-kak-peredvinut-bolshoj-shkaf-v-odinochku-odnoj-rukoj.html

https://sdelaysam-svoimirukami.ru/5990-kak-peredvinut-bolshoj-shkaf-v-odinochku-odnoj-rukoj.html

Система откидных полок из пластиковых ящиков

Система откидных полок из пластиковых ящиков

Из пластиковых ящиков (например, из-под овощей) можно сделать своими руками откидные настенные полки. Их можно использовать в домашней мастерской или в гараже — дешево и удобно.

Чтобы сделать компактные откидные полки, нам потребуются пластиковые ящики, металлический уголок, куски фанеры и саморезы.

Первым делом необходимо будет разрезать пластиковые ящики вдоль на две части (пополам). Автор делает это на циркулярной пиле.

Далее надо напилить заготовки из фанеры: на каждую половинку ящика — по две коротких и по одной длинной. Сверлим в них крепежные отверстия.

Основные этапы работ

На следующем этапе прикручиваем к половинкам ящика два коротких отрезка фанеры по бокам и один длинный — с тыльной (обрезанной) стороны.

Затем потребуется дополнительно изготовить еще элементы крепления полок.

Автор использует для этого фанеры и отрезки металлического уголка.

В фанере необходимо сделать пазы, в уголках — сверлим отверстия.

После этого останется только установить полки в нужное место. Смотрятся они очень просто, но, в то же время — довольно органично.

Подробно о

том, как сделать такие откидные полки, можно посмотреть на видео ниже. Данный

обзор создан на основе видеоролика с YouTube канала Laura Kampf.

Источник:

https://sdelairukami.ru/sistema-otkidnyh-polok-iz-plastikovyh-yashhikov/

https://sdelairukami.ru/sistema-otkidnyh-polok-iz-plastikovyh-yashhikov/

Полезные самоделки из пластиковой канистры

Полезные самоделки из пластиковой канистры

Многие жидкости, такие

как машинное масло, омыватель для стекла и грунтовка продаются в пластиковых

канистрах, которые потом отправляются на свалку или применяются для хранения

бензина, технической воды и т.д. Однако на этом польза от канистр не

заканчивается, ведь из них можно сделать полезные для дома приспособления.

Ящик для инструментов

Чтобы изготовить ящик для хранения инструментов понадобится:

— канистра с двойной горловиной;

— мебельные петли – 2 шт.;

— клипсы для труб 20 мм – от 10 шт.;

— винты М4-М6 с гайками и шайбами.

Канистру нужно разметить вдоль шва для разреза. К ее дну по линии прикладываются мебельные петли и отмечаются их крепежные отверстия, затем они сверлятся.

Болгаркой или лобзиком канистра разрезается пополам по разметке. Полученные на

срезах кромки шлифуются, и подготовленные половинки соединяются петлями. Те

прикручиваются винтами с гайками и шайбами.

В таком виде канистра превращается в кейс, для закрывания которого нужно

накрутить обе крышечки.

Далее в ней сверлятся произвольные отверстия в обеих половинах, и через них прикручиваются клипсы для труб.

Клипсы используются как держатели для отверток, плоскогубцев, напильников и прочего инструмента. Благодаря этому при его переноске в кейсе из канистры ничего не будет греметь.

Надеюсь Вам пригодится простое и дешевое изделие, на даче или в загородном доме, где всегда надо что-то мастерить!

https://sdelaysam-svoimirukami.ru/5971-2-poleznye-samodelki-iz-plastikovoj-kanistry.html

Простые быстрозажимные струбцины из фанеры

Простые быстрозажимные струбцины из фанеры

Каждый мужчина знает, что такое струбцина. Так как это приспособление является одним из самых полезных и незаменимых вещей в столярном и слесарном деле. Однако есть некоторые нюансы. Например, металлические струбцины часто портят заготовки или зажимаемые детали.

Самый щадящий способ зажима детали — это при помощи дерева. Также можно использовать самодельный зажим с кулачками (или быстрозажимную струбцину). Он очень удобен, поскольку можно не регулировать силу затяжки.

Для изготовления потребуется фанера различной толщины, шпилька диаметром 10-12 мм, а также несколько шайб и гаек. Кроме этого, понадобится различный инструмент для обработки древесины.

Первым делом возьмём небольшой отрезок фанеры и вырежем из него две одинаковые детали прямоугольной формы. Также вырезаем две небольшие детали квадратной формы.

Основные этапы работ

На следующем этапе при помощи эпоксидного клея и финишных гвоздиков соединяем фанерные заготовки согласно чертежу. В одной из деталей выбираем паз на три четверти длины, с закруглением на внутреннем краю.

Далее приступаем к приданию формы лапкам струбцины. На шлифовальном станке снимаем фаски и закругляем все края заготовок.

Изготовление кулачка не займёт много времени. Из листа фанеры надо вырезать по шаблону заготовку, равную толщине выбранного паза в одной из лапок.

Сам распор для зажимания детали изготовим из тонкого кусочка фанеры. Просверлив отверстия в лапке с пазами, мы примеряем наш кулачок. Если всё сходится, то закрепляем зажимную пластинку.

Сборка инструмента

На шпильку вкручиваем удобную ручку из любого кусочка древесины. Обтачиваем со всех сторон и зашлифовываем.

Далее продеваем лапку с пазом и кулачком. Следом накручиваем гайку и шайбу, продеваем вторую лапку и закрепляем её с обратной стороны также гайкой и шайбой.

Проверяем работоспособность инструмента. Если всё работает правильно, то наша струбцина будет зажиматься даже без детали. Быстрозажимная струбцина готова!

Успехов в Вашей работе по дому и хозяйству!

https://sdelairukami.ru/ochen-prostye-bystrozazhimnye-strubtsiny-iz-obrezkov-fanery/

https://youtu.be/ZK7_ZH84Q_g — URL код видео

«Шведская стенка» в дверной проем

«Шведская стенка» в дверной проем

Эта статья пригодится всем кто дружит с физкультурой и спортом и особенно актуальна для семей с детьми проживающих в квартире.

При ограниченности места не всегда есть возможность установки спортивных снарядов в квартире. Для экономии места многие устанавливают турник в дверной проем. Но у такого способа крепления есть недостатки: турник всегда закреплен на одной высоте, необходимо сверлить лунку для установки турника, можно использовать только для одной операции -подтягивания.

Решение, которое предлагает мастер, это установка в проем шведской стенки. Но у этой стенки перекладины не крепятся наглухо. Во-первых, можно установить одну или несколько перекладин, во-вторых их можно отрегулировать по высоте, в-третьих перекладину можно использовать как опору для других спортивных снарядов, в-четвертых перекладины быстро монтируются и быстро демонтируются, ну и в-пятых такую стенку могут эксплуатировать и дети и взрослые разного возраста и роста.

К недостаткам такого спортивного снаряда можно отнести то, что он сужает дверной проем, но, можно его закрепить (если есть возможность) рядом с проемом, как это сделал мастер.

Инструменты и материалы:

-Две доски;

-Деревянные перекладины для стоек;

-Крепеж;

-Фанера или плотный картон для шаблона;

-Брусок;

-Дрель со сверлом Форстнера;

-Циркулярная или ручная пила;

-Отвертка;

-Наждачная бумага;

-Струбцины;

-Ленточнопильный станок;

-Фрезер;

-Молоток;

Шаг первый: шаблон

Сначала нужно изготовить шаблон. Начните с высверливания отверстий диаметром немного меньше, чем у перекладины. Мастер просверлил три отверстия в форме буквы «L» и вырезал остальную часть дерева ленточной пилой

Шаг второй: вырезание пазов

Теперь, используя шаблон, нужно вырезать пазы в стойках. Мастер размечает и вырезает пазы по всей длине стойки. Шаг между пазами — 20 сантиметров. Важно врезать пазы соосно на обеих стойках.

Шаг третий: установка

Закрепляет стойки тремя шурупами каждую. При установке так же важно соблюдать, чтобы пазы были на одном уровне.

Шаг четвертый: перекладины

Отрежьте перекладины по длине. Диаметр паза немного меньше диаметра перекладины. Для установки перекладин мастер, на концах, обтачивает их придавая овальную форму. Это не будет давать перекладинам выскакивать из пазов и прокручиваться.

Дополнительной защитой от выскакивания служит установка клина.

Все готово. Как было отмечено выше, спортивный снаряд многофункционален. Его можно использовать и как шведскую стенку, и как турник, как опору для стенки скалолаза, можно повесить качели или прыгунки для самых маленьких спортсменов.

https://usamodelkina.ru/16961-mnogofunkcionalnaja-shvedskaja-stenka-v-dvernoj-proem.html

Полка для хранения отверток в мастерской

Полка для хранения отверток в мастерской

В данной статье я хочу

описать и показать во всех подробностях процесс изготовления органайзера под

некоторое количества отверток, который не занимает много места в мастерской и

который можно повесить на любую поверхность.

Для его изготовления я использовал обрезок ДСП и кусок фанеры в 12 мм.

Из инструментов мне понадобились:

-электрический лобзик с пилкой у которой мелкие зубья,

-шуруповерт со сверлами разного диаметра,

-шлифовальная машинка,

-шпилька М8, 2 гайки и 4 шайбы, алюминиевая трубка и саморезы по дереву и

небольшой кусок стали 0,2 мм.

Что ни говори, а отвертка в любой мастерской — это вещь, довольно таки часто

пользующаяся спросом. У меня их достаточное количество разных форм и размеров.

Не знаю как у других, а я когда что-либо делаю с их помощью, то могу после

работы их положить куда-нибудь, а потом долго и упорно искать. Это совсем

неудобно. Поэтому я решил сделать для себя такой небольшой органайзер, в моем

случае на 14 отверток. Для основы мне подошел кусок ДСП и обрезок фанеры. Можно

было бы делать полностью из фанеры, но я посчитал что верхнее основание должно

быть более толстым. Взяв две заготовки я соединил их между собой саморезами,

предварительно начертив на них центральную линию. Соединять нужно для того,

чтобы при сверлении отверстий они были ровно друг на против друга и не имели

смещения.

Затем на верхней заготовке я нарисовал форму органайзера, такую, какую я хочу

видеть в конечном итоге. С помощью электролобзика выпиливаю по разметке эти

детали. После скругляю второй торец и высверливаю центральное отверстие под

крепление.

Из ДСП вырезаю 2 квадратный заготовки, на которые будут крепиться ранее

выпиленные детали. Под эти квадраты изготавливаю прямоугольное основание на

которое они будут устанавливаться.

Затем произвожу разметку для отверстий, в которые будут входить отвертки.

Сначала сверлом меньшего диаметра намечаю отверстия, далее более крупным

сверлом, таким, чтобы в это отверстие входила самая большая отвертка,

рассверливаю имеющиеся.

Разъединяю заготовки. Между ними закрепляю проставку планку, чтобы отвертки

более устойчиво стояли в отверстиях. закрепляю саморезами, предварительно

высверлив под них отверстия. После того, как разделительная планка установлена,

принимаюсь за основание. Так как теперь я могу точно разметить где будут

установлены квадратные крепежные детали — проушины, то после разметки делаю в

основании небольшие углубления, по 0,5 см. В них высверливаю отверстия под

саморезы. В проушинах, по центру делаю отверстия. Закрепляю их к основанию.

Отрезаю кусок алюминиевой трубки такого диаметра, чтобы в нее смогла войти

шпилька М8. Эта трубка будет на подобие кожуха в этом крепежном узле. Она

защищает деревянные части изделия от быстрого износа. Т.к. шпилька резьбовая,

то при поворотах платформы дерево будет все больше и больше съедаться и в конце

концов крепление разболтается и придет в негодность.

Сразу же вырезаю из жести проставочные шайбы. Нужного размера не было, поэтому пришлось импровизировать. Отверстия в них высверливать нужно до того как вы их вырежете. В противном случае будет очень неудобно сделать их. Все необходимые для сборки детали приведены на фото ниже.

Приступаю к сборке. Алюминиевую трубку вставляю в отверстия проушин и обеих

деталей полок. Между ними устанавливаются шайбы. Далее вставляю в трубку

шпильку. На оба ее конца заворачиваются гайки с шайбам. Трубка должна быть

вровень с проушинами, иначе смысла в установке шпильки не будет практически ни

какого.

Оклеиваю мебельной лентой обе полочки и проушины. И вот что получилось в

конечном итоге:

Этот органайзер легко повесить на удобное мне место, отвертки держатся

устойчиво, и к ним имеется удобный доступ.

https://usamodelkina.ru/16785-udobnaja-polka-dlja-hranenija-otvertok-v-masterskoj.html#email

Мощные деревянные кронштейны своими руками

Мощные деревянные кронштейны своими руками

У многих

из Вас имеется гараж, или небольшая мастерская, и есть

необходимость хранить в ней длинные и тяжелые предметы. Для этого

вполне подходят стальные кронштейны, однако они имеют достаточно высокую

стоимость, и не всегда возможно найти подходящие по размерам.

В данной статье, автор YouTube канала «Rag ‘n’ Bone Brown» расскажет Вам,

как сделать сверхпрочные кронштейны из дерева. На таких кронштейнах

можно будет смело хранить лесоматериал, металлические профили, трубы,

и другие тяжеловесные материалы.

Эта самоделка довольно проста в изготовлении, а также очень даже не дорогая. При ее изготовлении автор будет использовать некоторые станки, однако такие кронштейны вполне можно изготовить и при помощи ручного инструмента.

Материалы.

— Сосновый брус

— Листовая фанера 12 мм толщиной

— Клей ПВА

— Аэрозольная краска

— Саморезы по дереву

— Наждачная бумага.

Инструменты, использованные автором.

— Торцовочная пила

— Струбцины

— Шуруповерт, сверла, биты

— Ленточная пила

— Рулетка, линейка, угольник, карандаш, уровень.

Процесс изготовления.

Для своего проекта автор будет использовать обрезки соснового бруса 60Х40 мм). Такие балки обычно недорогие, и продаются метражом в 2 — 4 метра длиной. От недавних строительных работ у мастера уже остались обрезки именно таких материалов.

На каждом таком обрезке он откладывает одну и ту же длину 250 мм.

Размещает бруски на станке торцовочной пилы и фиксирует винтовую струбцину к торцу упора, чтобы обеспечить одинаковую длину обрезаемых деталей. Таким нехитрым способом можно быстро нарезать много одинаковых заготовок.

На торцевую часть одного из брусков он наносит клей по дереву и соединяет оба элемента в Г-образную форму, выполняя соединение в стык.

Далее сверлятся пилотные отверстия, в которые загоняются шурупы 70 мм длиной.

Затем автор размечает линию, на которой будут находиться несколько отверстий. Через них кронштейны будут крепиться к стене. Такая же ра зметка переносится и на все остальные бруски.

Третье отверстие, то что поближе углу, пришлось сверлить с обратной стороны. Так сверло получает лучший доступ, и отверстие можно сделать максимально близко к верхней планке.

Далее мастер вооружается несколькими обрезками фанеры, толщиной в 12 мм. Из них будут изготовлены раскосы для кронштейнов. Затем автор размещает на одной из них готовое угловое соединение и обводит его по контуру заготовки.

На готовом силуэте отмечает две точки и соединяет их линией так, чтобы получился прямоугольный треугольник.На одной таком обрезке фанеры у автора поместилось два треугольника.

После этого все фигуры вырезаются на ленточной пиле.

Затем автор промазывает клеем те участки фанеры, на которых будут крепиться Г-образные заготовки.

И прикладывает последние для окончательного монтажа. Эти фанерные треугольники придадут всей конструкции необычайную прочность, играя функцию раскосов.

Фанерные распорки дополнительно фиксируются шурупами.

После этого автор вручную затирает наждачной бумагой все острые углы и шершавые поверхности.

Готовые кронштейны покрываются слоем аэрозольной краски. Так автор пытается скрыть дефекты на фанере, и заодно защитить древесину от проникновения влаги.

Затем мастер крепит первый кронштейн длинной стороной к стене, используя 100 миллиметровые шурупы с дюбелями. При этом он пользуется удлинительной битой для шуруповерта, что намного упрощает доступ к дальним шурупам.

Теперь мастер прикладывает второй кронштейн и слегка наживляет его к стене. После этого он кладёт сверху на оба кронштейна длинную ровную доску, и с помощью уровня проверяет, на одной ли линии находятся обе опоры. После этого мастер окончательно привинчивает второй кронштейн.

Далее он снова кладёт поверх двух опор доску, и выставляет по ней третий кронштейн, который располагает чётко по центру между двумя предыдущими.

Вот всё и готово! Хотите проверить надёжность? Пожалуйста! Теперь можно просверлить в боковых фанерных стенках отверстия для трубы, и сделать небольшой турник.

Так что не обязательно все делать из металла, тем более у Вас наверняка найдутся обрезки деревянных брусков и куски фанеры.

https://usamodelkina.ru/16831-moschnye-derevjannye-kronshtejny-svoimi-rukami.html#email